Badania i pomiary instalacji elektrycznych w obiektach zagrożonych wybuchem

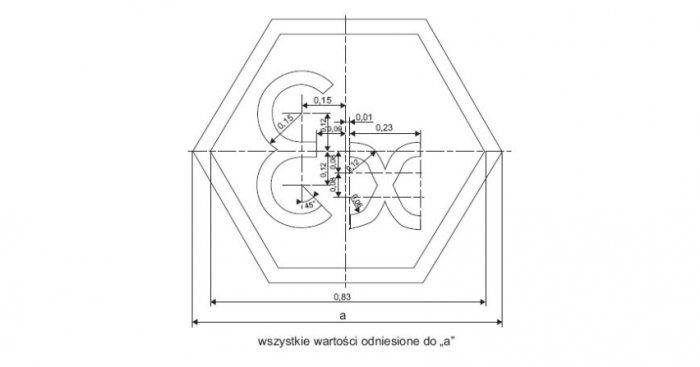

Rys. 2. Kształt i wymiary oznaczenia symbolu Ex

Klasyfikacja przestrzeni zagrożonych wybuchem

Oceny zagrożenia wybuchem dokonuje inwestor, projektant lub użytkownik decydujący o procesie technologicznym. Ocena zagrożenia wybuchem

obejmuje wskazanie miejsc, pomieszczeń i przestrzeni zewnętrznych, w których mogą tworzyć się mieszaniny wybuchowe, oraz wskazanie źródeł ewentualnego zainicjowania wybuchu.

Zobacz także

mgr inż. Krzysztof Kaiser Pomiary elektryczne w obwodach niskiego napięcia

W artykule omówiono wykonywanie pomiarów elektrycznych w obwodach niskiego napięcia zasilających instalacje klimatyzacji i wentylacji mechanicznej. Jako że instalacje klimatyzacji i wentylacji są zasilane...

W artykule omówiono wykonywanie pomiarów elektrycznych w obwodach niskiego napięcia zasilających instalacje klimatyzacji i wentylacji mechanicznej. Jako że instalacje klimatyzacji i wentylacji są zasilane prądem elektrycznym, należy zadbać o to, aby ich działanie nie stwarzało zagrożenia pożarowego oraz zagrożenia porażenia prądem elektrycznym. W tym celu wykonuje się niezbędne sprawdzenia, próby i pomiary. W praktyce czynności te nazywane są ogólnie „pomiarami elektrycznymi”.

mgr inż. Grzegorz Loska Zmiany wartości pomiarowej impedancji pętli zwarcia w rzeczywistych niskonapięciowych sieciach IT

Przy pomiarach impedancji pętli zwarcia w przemysłowych, niskonapięciowych sieciach IT występuje wiele czynników wpływających na dokładność pomiarów. Wartości wyznaczonych pomiarowo impedancji pętli zwarcia...

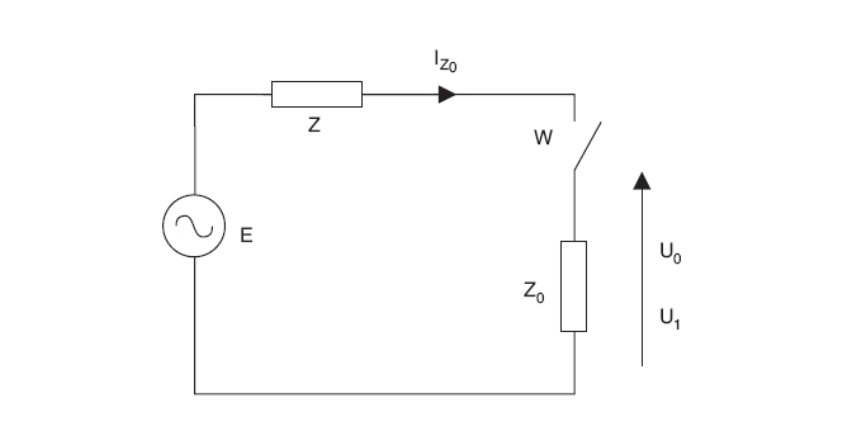

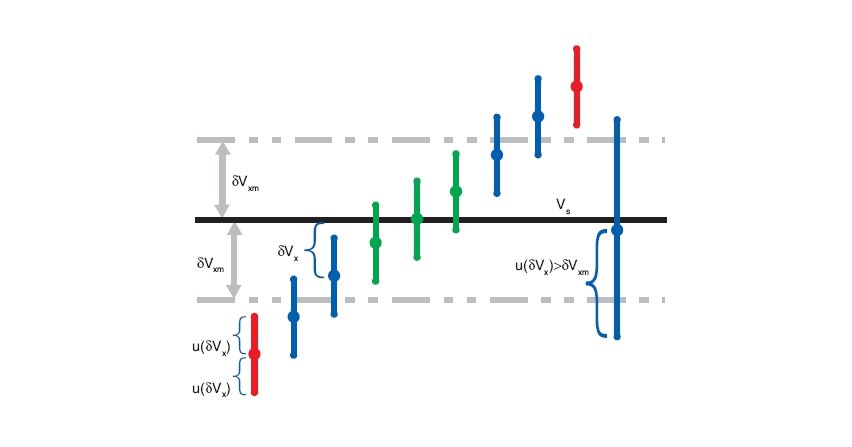

Przy pomiarach impedancji pętli zwarcia w przemysłowych, niskonapięciowych sieciach IT występuje wiele czynników wpływających na dokładność pomiarów. Wartości wyznaczonych pomiarowo impedancji pętli zwarcia są często znacząco różne od wartości otrzymanych na podstawie obliczeń. Mają na to wpływ czynniki związane z zastosowaną metodą pomiarową (sposób uziemienia na czas pomiarów punktu neutralnego transformatora zasilającego), a także konfiguracja samej sieci IT, w której wykonujemy pomiary, oraz...

Jacek Sawicki news W trosce o standardy komunikacji liczników zdalnego odczytu i urządzeń odbiorców energii elektrycznej w gospodarstwach domowych

W Dzienniku Ustaw z dnia 20.06.2023 r., poz. 1142, ukazało się Rozporządzenie Ministra Klimatu i Środowiska z dnia 30 maja 2023 r. w sprawie wymagań dla standardów komunikacji pomiędzy licznikiem zdalnego...

W Dzienniku Ustaw z dnia 20.06.2023 r., poz. 1142, ukazało się Rozporządzenie Ministra Klimatu i Środowiska z dnia 30 maja 2023 r. w sprawie wymagań dla standardów komunikacji pomiędzy licznikiem zdalnego odczytu a urządzeniami odbiorcy energii elektrycznej w gospodarstwie domowym oraz dla tych urządzeń na potrzeby komunikacji z licznikiem zdalnego odczytu.

Ocenę zagrożenia wybuchem i klasyfikację do odpowiednich stref powinien przeprowadzać zespół złożony z odpowiednich specjalistów, tj. technologa odpowiedzialnego za proces technologiczny, specjalistów ochrony przeciwpożarowej, ochrony środowiska i bezpieczeństwa pracy, specjalistów elektryka i inżyniera ds. wentylacji. Decyzja zespołu przeprowadzającego klasyfikację zagrożenia wybuchem powinna być ujęta w formie dokumentu, który staje się podstawą doboru urządzeń elektrycznych i systemów ochronnych w sklasyfikowanych przestrzeniach.

Ocena ryzyka

W każdej sytuacji przed przystąpieniem do klasyfikacji przestrzeni zagrożonych wybuchem powinna być przeprowadzona ocena ryzyka.

Zasady oceny ryzyka

Zasady oceny ryzyka na podstawie wytycznych normy PN-EN 1127-1:2019-10 wersja polska zatytułowanej: Atmosfery wybuchowe. Zapobieganie wybuchowi i ochrona przed wybuchem. Część 1: Pojęcia podstawowe i metodyka.

W niniejszej normie określono ogólne metody projektowania i konstruowania w celu pomocy projektantom i producentom w osiągnięciu bezpieczeństwa przeciwwybuchowego konstruowanych urządzeń, systemów ochronnych i komponentów. Norma ta ma zastosowanie do wszelkich urządzeń, systemów ochronnych i komponentów przeznaczonych do użytku w atmosferach potencjalnie wybuchowych, w warunkach atmosferycznych. Atmosfery te mogą powstawać z przetwarzanych substancji palnych stosowanych lub uwalnianych z urządzeń, systemów ochronnych i komponentów lub z materiałów znajdujących się w sąsiedztwie urządzeń, systemów ochronnych i komponentów i/lub z materiałów konstrukcyjnych urządzeń, systemów ochronnych i komponentów. Niniejszy dokument ma zastosowanie do urządzeń, systemów ochronnych i komponentów na wszystkich etapach ich użytkowania. Niniejszy dokument ma zastosowanie jedynie do urządzeń grupy II, które są przeznaczone do użytku w miejscach innych niż podziemne części kopalń i te części naziemnych instalacji kopalń, które są narażone na obecność gazu kopalnianego i/lub pyłu palnego.

Klasyfikacja przestrzeni zagrożonych wybuchem mieszanin gazowych

Przestrzenie zagrożone wybuchem mieszanin gazów palnych i par cieczy palnych z powietrzem klasyfikuje się do stref: 0, 1 i 2 według częstości i czasu występowania gazowej atmosfery wybuchowej w następujący sposób:

strefa 0 – jest to przestrzeń, w której gazowa atmosfera wybuchowa występuje ciągle, w długich okresach czasu lub często (ponad 1000 godzin w roku, np. w zbiornikach i aparatach technologicznych) w czasie normalnych warunków pracy urządzeń technologicznych oraz w miejscach, gdzie może pojawić się i utrzymywać, np. w kanałach, studzienkach, pod stropami. W zasadzie warunki takie odpowiadają warunkom występującym we wnętrzach zbiorników z cieczami palnymi, w rurociągach, w reaktorach i innych urządzeniach technologicznych oraz niekiedy w przestrzeniach nad zbiornikami z dachami pływającymi, w kanałach, studzienkach pod stropami itp.,

strefa 1. – jest to przestrzeń, w której pojawienie się gazowej atmosfery wybuchowej jest prawdopodobne w warunkach normalnej pracy urządzeń technologicznych (w czasie od 10 do 1000 godzin w roku) np.:

- wokół nieszczelnych urządzeń i elementów instalacji technologicznych, jak dławice pomp i kompresorów, połączeń kołnierzowych itp.,

- wokół kominków wentylacyjnych i oddechowych oraz przy zaworach spustowych i zrzutowych,

- w miejscach, w których produkuje się lub stosuje ciecze palne, np. przy malowaniu, myciu, czyszczeniu, klejeniu, drukowaniu, suszeniu itp.,

- przy magazynowaniu substancji palnych w nieszczelnych opakowaniach lub mogących ulec uszkodzeniu,

- przy przelewaniu, mieszaniu i wykonywaniu czynności mogących doprowadzić do wydzielenia się substancji palnych (gazu, pary cieczy lub aerozoli) w ilościach mogących, w sprzyjających warunkach, doprowadzić do powstania mieszaniny wybuchowej,

- przy dystrybucji paliw i gazu płynnego (LPG), przy zaworach spustowych, zrzutowych i oddechowych.

Strefa ta może również obejmować między innymi:

- bezpośrednie otoczenie strefy 0,

- bezpośrednie otoczenie miejsc zasilania surowcami aparatury technologicznej,

- bezpośrednie otoczenie miejsc napełniania i opróżniania,

- otoczenie wrażliwych na uszkodzenia urządzeń, systemów ochronnych, części i podzespołów, wykonanych ze szkła, ceramiki i podobnych materiałów,

- bezpośrednie otoczenie niewłaściwie zabezpieczonych uszczelnień, np. w pompach, zaworach,

- w miejscach i w czasie produkcji lub stosowania cieczy palnych, np. do mycia, czyszczenia, malowania, klejenia,

- w miejscach i w czasie przelewania, mieszania, suszenia i innych czynności mogących doprowadzić do wydzielania się gazów palnych, par cieczy palnych lub aerozoli w ilościach, które mogą w sprzyjających warunkach doprowadzić do powstania mieszaniny wybuchowej,

strefa 2. – jest to przestrzeń, w której w warunkach normalnej pracy urządzeń technologicznych pojawienie się gazowej atmosfery wybuchowej jest bardzo mało prawdopodobne. Jeżeli jednak mieszanina wybuchowa powstanie, to w niedużej objętości i tylko na krótki czas (ok. 10 godzin w roku). Strefa ta może obejmować m.in. miejsca otaczające strefę 0 lub 1.

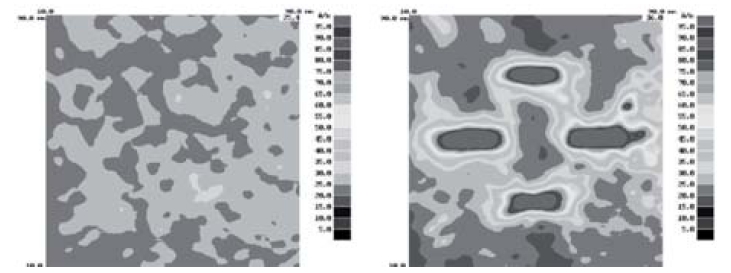

Klasyfikacja przestrzeni zagrożonych wybuchem mieszanin pyłowych

Pyły palne zalegające na urządzeniach technologicznych i wyposażeniu pomieszczeń, warstwy, zwały i osady pyłowe powinny być traktowane tak samo jak każde inne źródło, które może być przyczyną powstawania mieszanin wybuchowych pyłów z powietrzem. Przestrzenie zagrożone wybuchem mieszanin pyłów z powietrzem klasyfikuje się do stref zagrożenia wybuchem: 20, 21 i 22, w zależności od czasu i częstości występowania mieszanin wybuchowych:

strefa 20. – jest to przestrzeń (miejsca), w której mieszanina wybuchowa w postaci obłoku pyłu palnego w powietrzu występuje stale, długo lub często (ponad 1000 godzin w roku), w normalnych warunkach pracy urządzeń technologicznych, np. wewnątrz urządzeń technologicznych – w sortownikach, młynach, kruszarniach, rozdrabniaczach, mieszalnikach, komorach kurzowych, filtrach rękawowych i workowych, cyklonach, urządzeniach aspiracyjnych, przenośnikach kubełkowych, kabinach nakładania farb proszkowych – stosowanych w przemysłach spożywczym, obróbki drewna lub tworzyw sztucznych, farmaceutycznym, zbożowym, metalowym itp.,

strefa 21. – jest to przestrzeń (miejsca), w której mieszanina wybuchowa w postaci obłoku pyłu palnego w powietrzu może wystąpić w normalnych warunkach pracy w wyniku poderwania pyłu zleżałego, rozszczelnienia urządzeń produkcyjnych i aspiracyjnych – służących do odsysania i transportu pyłu oraz przy magazynowaniu, suszeniu, prażeniu, granulowaniu, brykietowaniu i podobnych operacjach technologicznych (w czasie od 10 do 1000 godzin w roku) oraz w sytuacjach wymienionych w opisie strefy 20.,

strefa 22. – jest to przestrzeń (miejsca), w których wystąpienie mieszaniny wybuchowej pyłu palnego z powietrzem jest mało prawdopodobne, jednak w przypadku wystąpienia trwa krótko (poniżej 10 godzin w roku). Sytuacja taka może wystąpić w otworach wentylacyjnych zbiorników przy otwieraniu klap/włazów itp. zamknięć urządzeń, gdy występuje w nich nadciśnienie przy rozszczelnieniu urządzeń, połączeń elastycznych oraz przy magazynowaniu pylących produktów lub manipulowaniu nimi. Należy unikać gromadzenia się pyłów o grubości większej niż 5 mm, ponieważ taka warstwa może doprowadzić do zagrożenia pożarowego i/lub wybuchowego, jak również prowadzi do pogorszenia warunków chłodzenia urządzeń, kabli, przewodów itp. Strefa ta może otaczać m.in. miejsca w bezpośrednim sąsiedztwie urządzeń, systemów ochronnych, części i podzespołów zawierających pył, z których może dojść do uwolnienia i gromadzenia się pyłu, np. w młynach i innych miejscach wymienionych w charakterystyce strefy 20. i 21.

Strefy zagrożenia wybuchem mieszanin pyłów z powietrzem wyznacza się we wszystkich kierunkach od miejsca emisji substancji niebezpiecznych. Ich wymiary zależą od rodzaju źródła emisji, parametrów fizykochemicznych substancji, rodzaju wykonywanych czynności, rodzaju wentylacji i jej skuteczności, ciśnienia w aparaturze, temperatury itp.

Kolejność wyznaczania stref zagrożenia wybuchem

Strefy zagrożenia wybuchem, w zależności od warunków, wyznacza się w następującej kolejności:

- strefę 0 – jeżeli istnieją ku temu warunki,

- strefę 1. – wokół strefy 0 oraz wokół odpowietrzeń zbiorników, zaworów oddechowych i wentylacyjnych oraz przy otwartych zbiornikach, reaktorach itp.,

- strefę 2. – wokół strefy 1., w razie braku skutecznej wentylacji, przy występowaniu substancji ogrzanych lub pod ciśnieniem.

Podobnie wyznacza się strefy 20., 21., 22. Po strefach 21. i 22. mogą być wyznaczone przestrzenie zagrożone pożarem. Istnieją również przepisy branżowe zawierające odpowiednią klasyfikację typowych obiektów, np. baz i stacji paliw oraz rurociągów dalekosiężnych.

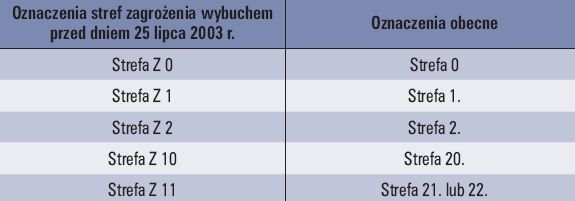

Porównanie oznaczeń stref zagrożenia wybuchem

Obecne oznakowanie stref zagrożonych wybuchem mieszanin gazów i par cieczy palnych z powietrzem w porównaniu z oznakowaniem stosowanym poprzednio przedstawia tabela 1.

Przeniesienie zasad klasyfikacji zagrożenia wybuchem z rozporządzenia Ministra Spraw Wewnętrznych i Administracji do polskiej normy w zasadzie nie zmienia procedur określania i definicji poszczególnych stref zagrożenia wybuchem.

W przestrzeniach zaliczonych do poszczególnych stref zagrożenia wybuchem były instalowane tylko urządzenia i systemy ochronne odpowiadające wymaganiom określonym w rozporządzenia Ministra Gospodarki, Pracy i Polityki Społecznej z dnia 28 lipca 2003 r. w sprawie zasadniczych wymagań dla urządzeń i systemów ochronnych przeznaczonych do użytku w przestrzeniach zagrożonych wybuchem, w odpowiednim wykonaniu przeciwwybuchowym, określonej grupy i kategorii, dostosowane do pracy w obecności mieszanin wybuchowych występujących w tych przestrzeniach i przeznaczone (atestowane) do przestrzeni zakwalifikowanych do poszczególnych stref zagrożenia wybuchem. Aktualnie na podstawie dwóch dokumentów: rozporządzenia Ministra Spraw Wewnętrznych i Administracji w sprawie ochrony przeciwpożarowej budynków, innych obiektów budowlanych i terenów z dnia 7 czerwca 2010 r. oraz rozporządzenia Ministra Gospodarki w sprawie minimalnych wymagań dotyczących bezpieczeństwa i higieny pracy, związanych z możliwością wystąpienia w miejscu pracy atmosfery wybuchowej z dnia 8 lipca 2010 r., dokonuje się oceny zagrożenia wybuchem i klasyfikacji tych przestrzeni do odpowiednich stref potencjalnie zagrożonych wybuchem.

Badania i certyfikacja urządzeń

Producent urządzenia w wykonaniu przeciwwybuchowym musi poddać je badaniom typu w stacji badawczej. W Polsce badania typu są prowadzone w Kopalni Doświadczalnej „BARBARA” Głównego Instytutu Górnictwa. W krajach Unii Europejskiej orzeczenia atestacyjne (świadectwa zgodności, certyfikaty, atesty zgodności) nadają ich stacje badawcze.

Badania typu przeprowadzane są w celu potwierdzenia, czy prototyp urządzenia spełnia wymagania norm konstrukcyjnych dotyczących danego rodzaju budowy przeciwwybuchowej. Stacja badawcza sprawdza, czy prototyp urządzenia przedstawionego do badań jest zgodny z dokumentacją dostarczoną przez producenta. Stacja badawcza przeprowadza:

- badania mechaniczne – wytrzymałości na uderzenia, stopnia ochrony IP, momentu skręcającego przepustów;

- badania termiczne – pomiary temperatur, badania na udar cieplny (części szklane);

- badania obudów niemetalowych – odporność na gorąco, na zimno, na światło, na czynniki chemiczne, badanie oporu powierzchniowego;

- badania w atmosferach wybuchowych – w normach dla poszczególnych rodzajów budowy przeciwwybuchowej ustalono, czy i jakie badania są wymagane.

Na podstawie przeprowadzonych badań stacja badawcza wydaje orzeczenie atestacyjne, stwierdzające zgodność wykonania urządzenia z wymaganiami odpowiednich norm do rodzaju budowy. Producent urządzenia na podstawie uzyskanego atestu, może wystawiać na każdy kolejny wyrób zaświadczenie fabryczne, które jest dokumentem niezbędnym użytkownikowi do doboru instalacji i sposobu eksploatacji urządzenia.

Producent urządzenia stwierdza na własną odpowiedzialność, przeprowadzając odpowiednie badania wyrobu, że każde kolejne urządzenie zostało zbudowane zgodnie z zasadami dobrej praktyki inżynierskiej i jest wykonane zgodnie z dokumentacją przedłożoną stacji badawczej i poddanemu badaniom prototypowi.

Wprowadzenie zmian konstrukcyjnych w produkowanych wyrobach i/lub w uzgodnionej dokumentacji, mogące wpływać na integralność ochrony przeciwwybuchowej, wymaga uzgodnienia ze stacją badawczą pod rygorem utraty ważności orzeczenia atestacyjnego.

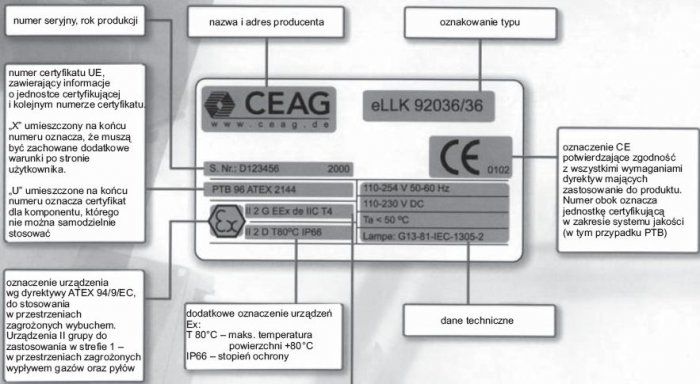

Oznaczanie urządzeń w wykonaniu przeciwwybuchowym - według norm archiwalnych

Urządzenia elektryczne w wykonaniu przeciwwybuchowym oznaczane są zgodnie z wymaganiami dyrektywy ATEX 100A oraz normy PN-EN 60079-0:2006 lub normy PN-EN 50014:2003.

Urządzenia znajdujące się w eksploatacji, wyprodukowane przed wejściem w życie norm europejskich, są oznaczone zgodnie z już nieaktualną normą PN-83/E-08110. Oznaczenia te różnią się od siebie tylko tym, że oznaczenia wg obowiązującej normy zaczynają się od symbolu EEx poprzedzonego symbolami wynikającymi z postanowień dyrektywy ATEX100A, zaś wg normy poprzedniej – od symbolu Ex.

Pozostałe symbole: rodzaju wykonania (o, p, q, d, e, i, n, m), grupy lub podgrupy urządzenia elektrycznego (II, IIA, IIB, IIC) i klasy temperaturowe (T1 – T6) są w obu oznaczeniach identyczne.

Znajomość oznaczeń elektrycznych urządzeń w wykonaniu przeciwwybuchowym wg wszystkich wymienionych norm jest bardzo ważna z tego względu, że w eksploatacji znajduje się ogromna liczba urządzeń wyprodukowanych na podstawie poprzednich norm krajowych. Urządzenia te będą eksploatowane jeszcze przez wiele lat.

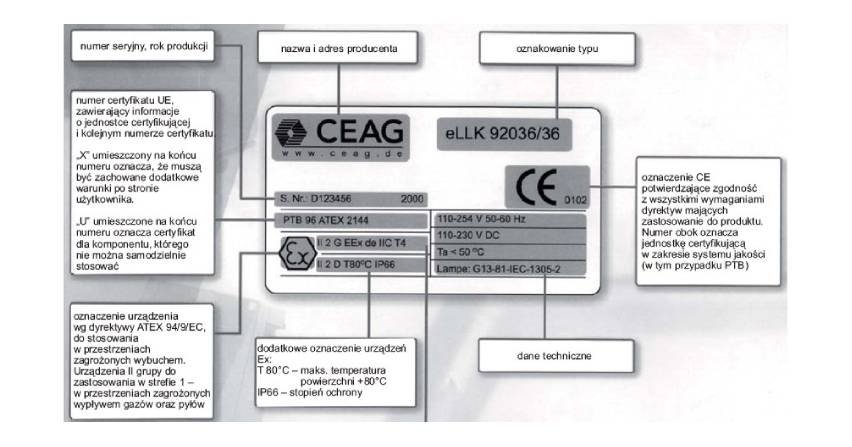

W oznaczeniu urządzeń elektrycznych w wykonaniu przeciwwybuchowym powinny być uwzględnione zarówno wymagania norm, jak i rozporządzenia Ministra Gospodarki (dyrektywy ATEX 100 A). Oznaczenie urządzenia elektrycznego w wykonaniu przeciwwybuchowym powinno być umieszczone w miejscu widocznym na jego głównej części. Oznaczenie to powinno być czytelne, trwałe i zabezpieczone przed korozją. Oznaczenie urządzenia w wykonaniu przeciwwybuchowym oprócz danych standardowych (napięcie U, prąd I, moc P) powinno zawierać:

- nazwę i adres producenta,

- symbol CE,

- serię lub typ urządzenia nadane przez producenta,

- numer fabryczny (jeżeli stosuje się numerację),

- rok produkcji,

- symbole zabezpieczeń przeciwwybuchowych, wskazujące, że urządzenie elektryczne odpowiada jednemu lub kilku rodzajom budowy przeciwwybuchowej, spełniając wymagania norm polskich Ex, każdego użytego rodzaju budowy przeciwwybuchowej (o, p, q, d, e, i, n, m):

- „o” – urządzenie w osłonie olejowej,

- „p” – urządzenie w osłonie ciśnieniowej,

- „q” – urządzenie w osłonie piaskowej,

- „d” – urządzenie w osłonie ognioszczelnej,

- „e” – urządzenie o stopniu ochrony „e”,

- „i” – urządzenie iskrobezpieczne,

- „n” – urządzenie w wykonaniu „n”,

- „m” – urządzenie z ochroną hermetyzowaną typu „m”,

- symbole grupy lub podgrupy urządzenia elektrycznego przeciwwybuchowego (II, IIA, IIB lub IIC) przeznaczonego do przestrzeni innych niż kopalnie metanowe,

- symbole klasy temperaturowej,

- stopień ochrony obudowy – kod IP,

- nazwę lub znak stacji badawczej oraz numer certyfikatu.

Symbol Ex urządzeń przeciwwybuchowych grupy I i II powinien być poprzedzony kolejno: symbolem I lub II i w przypadku urządzeń grupy I znakiem M1 lub M2, zaś w przypadku urządzeń grupy II, cyfrą 1, 2 lub 3 oraz literą G lub D. Cyfry oznaczają kategorie urządzenia (wg ATEX 100a), zaś litera „G” – przeznaczenie urządzenia do pracy w obecności mieszanin wybuchowych gazów lub par z powietrzem, a litera „D” – przeznaczenie urządzenia do pracy w obecności mieszanin pyłów lub włókien z powietrzem.

Tabliczka znamionowa urządzenia w wykonaniu przeciwwybuchowym powinna wyglądać jak przedstawia rysunek 1.

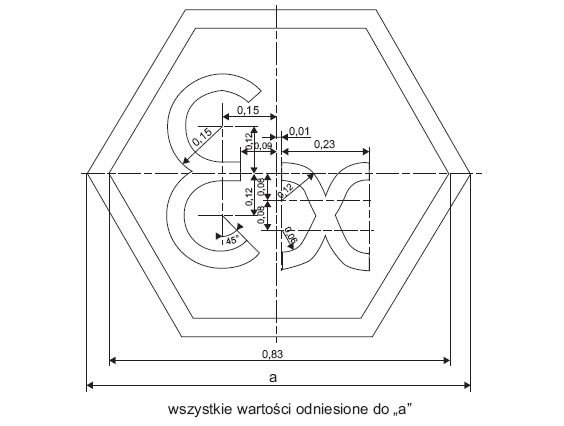

Znak wyróżniający wspólnoty symbol Ex, wpisany w sześciokąt, ma określone kształty i grubości linii, ustalone w dyrektywie 84/47/EWG, przedstawione na rysunku 2.

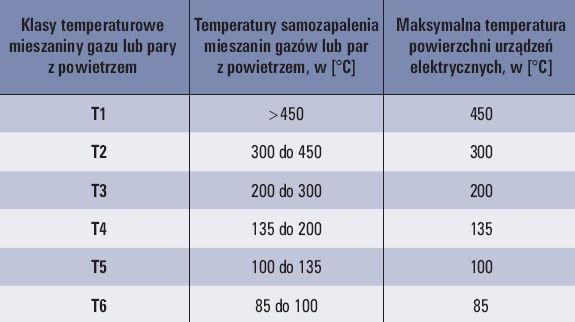

Klasy temperaturowe

Klasy temperaturowe – maksymalna temperatura powierzchni dla urządzeń grupy I nie powinna przekraczać:

- 150°C na dowolnej powierzchni, na której może osadzać się pył węglowy,

- 450°C tam, gdzie osadzanie się warstwy pyłu węglowego jest wykluczone (np. przez uszczelnienie lub przewietrzanie) pod warunkiem, że:

- rzeczywista maksymalna temperatura powierzchni będzie zaznaczona na urządzeniu;

- lub symbol „X” będzie umieszczony po numerze certyfikatu, w celu zaznaczenia specjalnych warunków bezpiecznego użytkowania.

Urządzenia grupy II oznacza się następującymi metodami:

- zaliczanie do jednej z klas temperaturowych (sposób zalecany),

- lub wpisanie rzeczywistej, maksymalnej występującej temperatury powierzchni,

- lub ograniczenie stosowania dla określonego gazu.

Najniższa temperatura samozapłonu mieszaniny wybuchowej powinna być wyższa od maksymalnej dopuszczalnej temperatury powierzchni urządzeń elektrycznych.

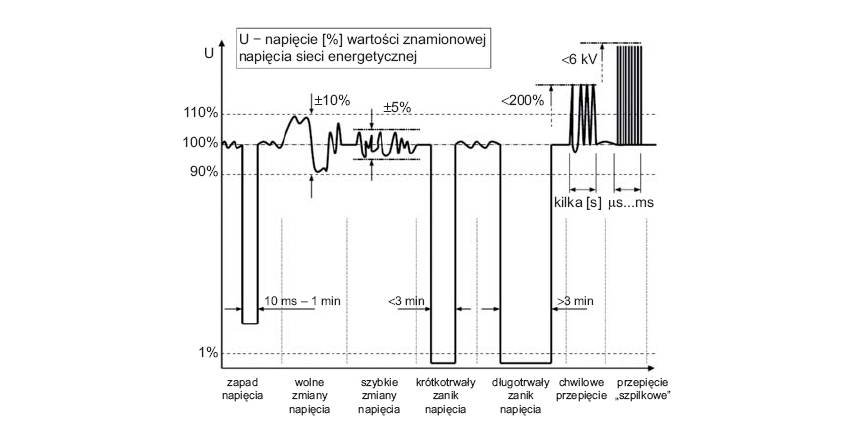

Ochrona przeciwporażeniowa

Ochrona przeciwporażeniowa w przestrzeniach/strefach zagrożonych wybuchem polega na zastosowaniu odpowiednich środków przeciwdziałających występowaniu niebezpiecznych napięć na urządzeniach elektrycznych w wyniku uszkodzenia ich izolacji podczas zwarć, przeciążeń, przepięć lub oddziaływań mechanicznych, termicznych, chemicznych itp. Niebezpieczne napięcia mogą również przedostać się na inne urządzenia lub elementy metalowe współpracujące lub stykające się z instalacjami elektrycznymi i ochronnymi.

Przeważnie stosowane są następujące zabezpieczenia:

1) izolowanie części wiodących prąd od obudów, płaszczy metalowych oraz kabli itp., których dotykają ludzie. Izolacja powinna być wytrzymała na przebicia i przepięcia, jak również na inne negatywne oddziaływania. Urządzenia Ex są przeważnie wykonywane o stopniu ochrony IP 5X, co znacznie przewyższa wymagania ochrony przeciwporażeniowej. Dla zwiększenia bezpieczeństwa w niektórych urządzeniach i obwodach stosuje się monitorowanie poziomu izolacji i/lub ciągłości uziemienia z możliwością wyłączenia urządzenia czy instalacji w przypadku przekroczenia bezpiecznych wartości;

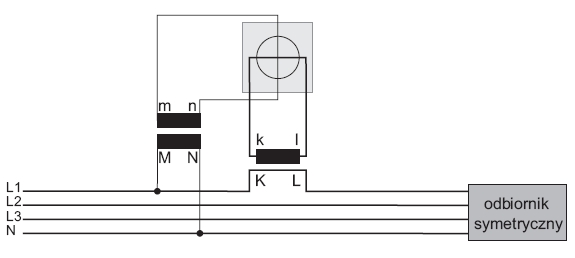

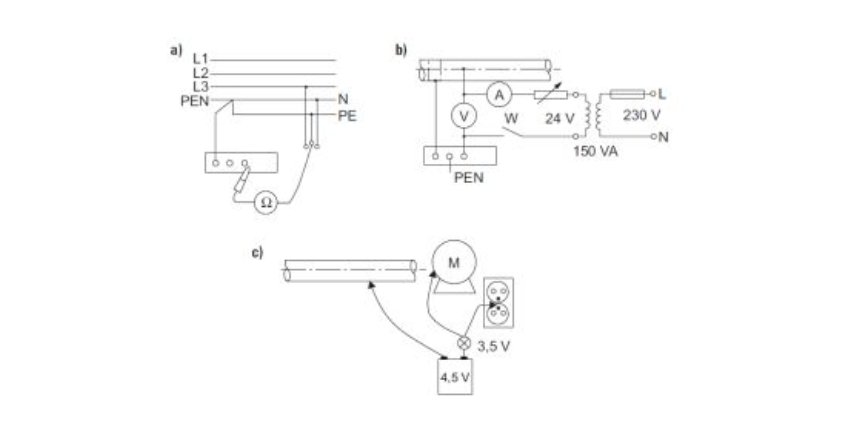

2) bardzo niskie napięcia SELV i PELV:

- obwód SELV powinien spełniać wymagania normy PN-HD 60364-4-41:2017-09 wersja polska Instalacje elektryczne niskiego napięcia. Część 4-41: Ochrona dla zapewnienia bezpieczeństwa. Ochrona przed porażeniem elektrycznym i być oddzielony elektrycznie od innych obwodów i od ziemi. Części będące pod napięciem nie mogą być uziemione lub łączone z częściami czynnymi lub przewodami ochronnymi stanowiącymi część innych obwodów,

- gdy obwód PELV jest uziemiony, wymagana jest ekwipotencjalizacja (uziemienie obwodu oraz wszystkich części przewodzących). Jeżeli obwód jest uziemiony, to wszystkie dostępne części przewodzące mogą być uziemione (np. ze względu na kompatybilność elektromagnetyczną) lub mogą być nieuziemione; stan taki wymaga dokonania analizy zagrożenia, aby określić, czy brak uziemienia nie będzie groźny, np. ze względu na elektryzację statyczną. Obwód PELV powinien również spełniać wymagania zawarte w normie PN-HD 60364‑4-41:2017-09 wersja polska,

- transformatory izolacyjne bezpieczeństwa do stosowania w obwodach SELV i PELV powinny być wykonane według normy IEC 60742.

3) wyłączniki różnicowoprądowe; wyłączniki takie mogą być stosowane w układach sieci TN, TT, IT po dokonaniu oceny: zagrożenia wybuchem, rodzaju stref, urządzeń, obwodów itp. w strefach zagrożonych wybuchem powinien być stosowany układ sieci TN-S (oddzielny przewód neutralny N i ochronny PE), z tym że przewód PE powinien być połączony z przewodem wyrównawczym poza strefą zagrożoną wybuchem. W strefie zagrożonej wybuchem powinien być kontrolowany upływ pomiędzy przewodem N i PE. Stosowanie wyłączników różnicowoprądowych w układzie TN-S wymaga każdorazowo przeanalizowania sytuacji. Należy kierować się względami bezpieczeństwa wynikającymi nie tylko z zagrożenia porażeniowego, ale przede wszystkim zagrożenia wybuchowego. Prawidłowe działanie wyłączników różnicowoprądowych zależy głównie od doboru wartości prądu różnicowego, w zależności od:

- miejsca jego zainstalowania w układzie, w obwodzie itp.,

- upływności wskutek oddziaływania mas metalowych,

- rodzaju i usytuowania innych instalacji prewencyjnych, np. ochrony odgromowej, przepięciowej, katodowej czy przed elektryzacją statyczną.

Zalecane do stosowania są wyłączniki różnicowoprądowe o znamionowym prądzie różnicowym 30 mA z diodą LED sygnalizującą ich poprawne działanie.

Wyłączniki różnicowoprądowe przeważnie nie dają ochrony przed przepięciami atmosferycznymi (zostają uszkodzone). Można się przed tym bronić stosując odpowiednie bezpieczniki topikowe.

4) separacja elektryczna powinna dotyczyć tylko pojedynczego obwodu. Przeważnie istnieje potrzeba separowania od siebie obwodów pomiarów i automatyki zewnętrznych i wewnętrznych, poza tym powinna być zgoda z normą PN-HD 60364-4-41:2017-09 wersja polska

5) ekwipotencjalizacja celem wyrównania potencjałów między uziomami lub uziemionymi elementami metalowymi występującymi wewnątrz i na zewnątrz instalacji.

Przy wyrównywaniu potencjałów należy rozważyć każdą sytuację oddzielnie i sprawdzić prawidłowość wykonania, a następnie działanie.

Należy unikać stosowania wyłączników różnicowoprądowych:

- w obwodach elektrycznych zainstalowanych w strefach zagrożonych wybuchem 0 i 20. oraz w niektórych sytuacjach również w strefach 1. i 21.,

- w instalacjach z ochroną przed elektryzacją statyczną oraz ochroną katodową,

- w sieciach odbiorczych, gdy występuje duża upływność sieci, np. z powodu złego stanu izolacji przewodów/kabli i urządzeń, czy oddziaływania na nie mas metalowych. Dotyczy to szczególnie instalacji i urządzeń instalowanych na konstrukcjach metalowych lub w ich pobliżu (może to być powodem częstych wyłączeń instalacji).

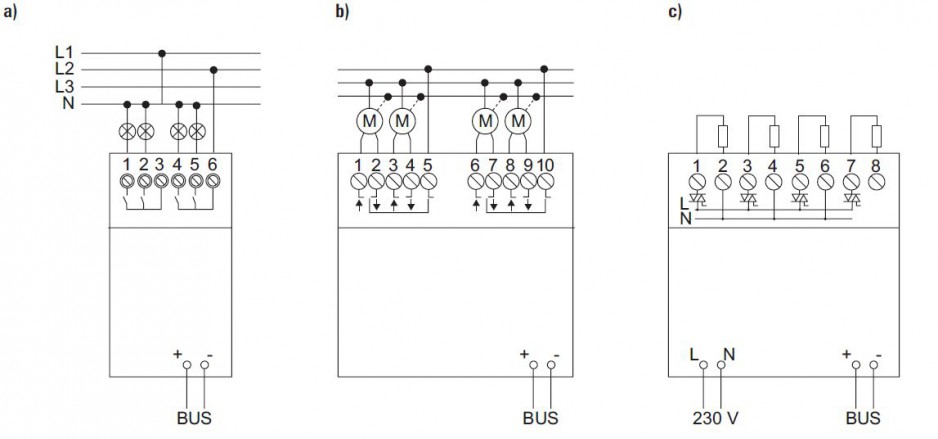

Wykonywanie poszczególnych rodzajów prób zgodnie z PN-HD 60364-6:2016-07

Podczas przyjmowania do eksploatacji elektrycznych instalacji i urządzeń w pomieszczeniach zagrożonych wybuchem należy wykonać pomiary odbiorcze pomontażowe zgodnie z wymaganiami normy PN-HD 60364-6:2016-07 wersja polska Instalacje elektryczne niskiego napięcia. Część 6: Sprawdzanie. Podczas wykonywania tych badań dużą uwagę należy zwrócić na prawidłowy dobór aparatury i urządzeń zainstalowanych w strefach zagrożenia wybuchem.

W pomieszczeniach zagrożonych wybuchem bardzo ważny jest właściwy stopień ochrony osłon IP, zapewniający wymaganą szczelność w danej strefie zagrożenia wybuchem. Dlatego pracownicy wykonujący pomiary muszą przestrzegać zasady, aby po pomiarach dokładnie zamykać i przykręcać pokrywy w sprawdzanych urządzeniach rozdzielczych, aby nie pogorszyć pierwotnie zastosowanego stopnia ochrony osłon IP.

Podczas oględzin należy zwracać uwagę na prawidłowy dobór urządzeń elektrycznych o odpowiedniej budowie iskrobezpiecznej wymaganej dla danej strefy zagrożenia wybuchem, w której przeprowadzane są pomiary.

Podczas wykonywania badań należy zachować ostrożność, aby w pomieszczeniach zagrożonych wybuchem nie wywołać iskrzenia mogącego zainicjować wybuch.

Metody i zasady wykonywania pomiarów odbiorczych pomontażowych i okresowych pomiarów ochronnych są takie same jak dla normalnych pomieszczeń opisane w normie PN-HD 60364‑6:2016-07 wersja polska.

Wykonywanie okresowych pomiarów i badań instalacji w pomieszczeniach zagrożonych wybuchem

Czasokresy wykonywania okresowych badań ochronnych w pomieszczeniach zagrożonych wybuchem powinny być ustalone w instrukcji eksploatacji opracowanej w danym zakładzie. Badania powinny być wykonywane co roku w pełnym zakresie, czyli sprawdzanie skuteczności ochrony przeciwporażeniowej i pomiary rezystancji izolacji instalacji i urządzeń.

W strefach zagrożonych wybuchem 0, 1, 20 oraz w miejscach, w których wcześniej wykonywano prace z użyciem gazów palnych, cieczy palnych lub materiałów pylących, pomiary ochronne mogą być prowadzone tylko wtedy, gdy stężenie par tych cieczy lub gazów nie przekracza 10% ich dolnej granicy wybuchowości.

Prace pomiarowe nie mogą być wykonywane zwłaszcza w miejscach i w czasie:

- przygotowywania do stosowania cieczy palnych i gazów palnych,

- stosowania cieczy palnych, np. do malowania, lakierowania, klejenia, mycia, nasycania,

- suszenia z wydzielaniem par cieczy palnych, usuwania pozostałości cieczy palnych ze stanowisk pracy.

Aby nie powodować błędów pomiaru większych niż to wynika z przyjętych metod pomiarowych i klas dokładności zastosowanych przyrządów pomiarowych oraz nie stwarzać dodatkowych zagrożeń, w czasie wykonywania pomiarów powinny być zachowane co najmniej następujące warunki:

- utrzymywanie stężenia czynników palnych na poziomie nieprzekraczającym 10% ich dolnej granicy wybuchowości w ciągu całego okresu wykonywania pomiarów,

- ustawienie przyrządów pomiarowych w miejscach, w których nie mogą wystąpić mieszaniny wybuchowe, wstrząsy lub silne pola elektromagnetyczne,

- zabezpieczenie rejonu wykonywania pomiarów przed porażeniem elektrycznym, pożarem lub wybuchem,

- w trakcie wykonywania pomiarów ochronnych urządzeń w wykonaniu przeciwwybuchowym można otwierać tylko skrzynki zaciskowe oraz zdejmować klosze opraw oświetleniowych.

Poza standardowymi pomiarami skuteczności działania ochron przeciwporażeniowych oraz rezystancji izolacji przewodów i urządzeń oraz separacji obwodów, konieczne jest sprawdzenie lub przeprowadzenie;

- oględzin stanu i pomiar prześwitów szczelin gaszących w osłonach ognioszczelnych i porównanie wyników z danymi w dokumentacji fabrycznej,

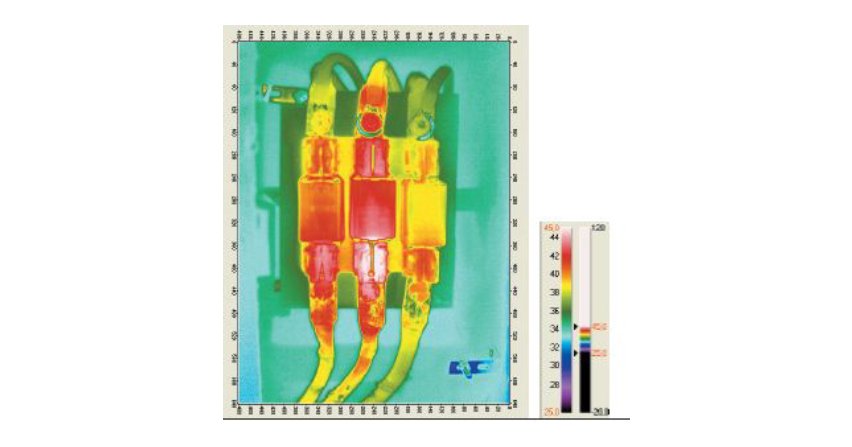

- pomiarów temperatur powierzchni zewnętrznych silników elektrycznych i innych urządzeń mogących się nagrzewać w czasie normalnej pracy i w przypadku nienormalnych stanów pracy. Temperatury powierzchni urządzeń elektrycznych w strefach zagrożenia wybuchem nie mogą przekraczać maksymalnych dopuszczalnych temperatur przy poszczególnych klasach temperaturowych mieszanin wybuchowych,

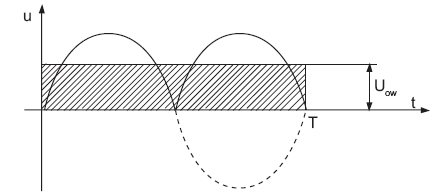

- pomiary drgań silników elektrycznych w czasie biegu jałowego i pod obciążeniem,

- pomiary nadciśnienia w osłonach urządzeń elektrycznych z nadciśnieniem statycznym i dynamicznym,

- w urządzeniach z nadciśnieniem sprawdzenie blokad uniemożliwiających włączenie napięcia przed zakończeniem cyklu wentylacji,

- sprawdzenie poziomu oleju w urządzeniach z osłonami olejowymi.

Pomiary drgań

Pomiar drgań silników elektrycznych „Ex” można sprawdzać dotykiem (sprawdzenie mało dokładne) lub za pomocą elektronicznych analizatorów drgań. Pomiary drgań wykonuje się na wszystkich silnikach po remoncie i przeglądzie oraz gdy oględziny wykazują podwyższone drgania.

Należy mierzyć wartość skuteczną drgań na budowach łożysk w kierunku poziomym, pionowym i osiowym. Daje to po 6 punktów pomiarowych na każdym silniku elektrycznym. Do oceny drgań należy brać pod uwagę największą wartość z sześciu wyników pomiarów, która nazywana jest stanem drganiowym maszyny i jest mierzona w mm/s.

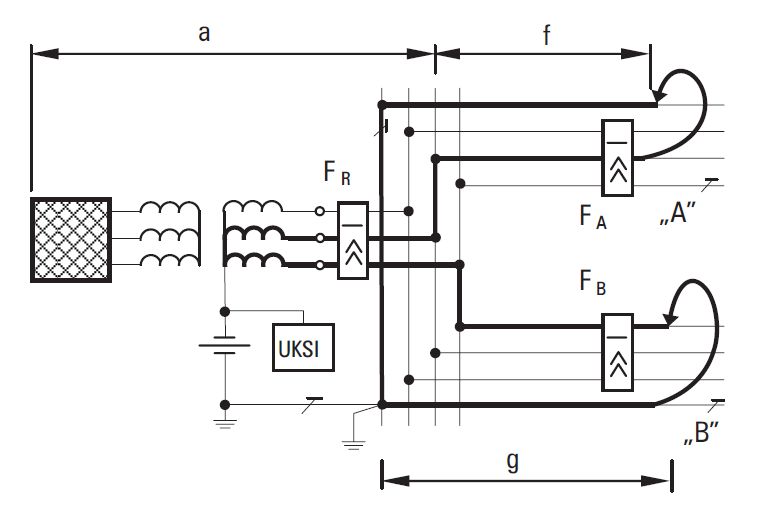

W silnikach wysokiego napięcia i coraz częściej w silnikach niskiego napięcia, drgania mierzone są za pomocą czujników drgań, przystosowanych do współpracy z obwodami w wykonaniu iskrobezpiecznym. Sygnał przekazywany jest do panelu sterowania. Układ pomiaru drgań ma dwa progi: pierwszy alarmowy, drugi wyłączający silnik.

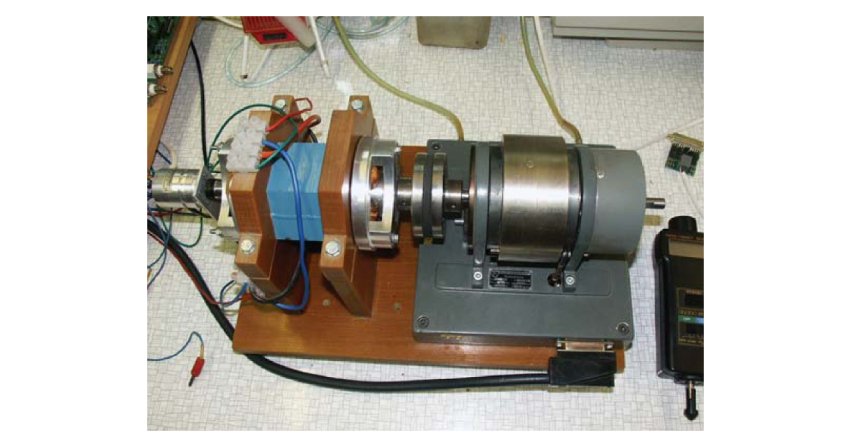

Pomiary temperatury powierzchni zewnętrznej urządzeń, uzwojeń i łożysk silników

Temperatury powierzchni zewnętrznych urządzeń „Ex” mierzone są termometrami kontaktowymi. Dla maszyn wirujących pomiaru temperatury należy dokonywać w dostępnych miejscach obudowy w pobliżu skrzynki zaciskowej oraz na tarczach łożyskowych od strony napędowej. Temperatura nie może przekraczać wartości maksymalnych podanych w tabeli 2.

W nowoczesnych rozwiązaniach konstrukcyjnych silników w wykonaniu „Ex” stosowane są czujniki (termistorowe, bimetalowe lub elementy termometryczne) temperaturowe przystosowane do współpracy z obwodami w wykonaniu iskrobezpiecznym. Czujniki te są najczęściej podłączone do zacisków znajdujących się w skrzynce zaciskowej. Przewody łączące czujnik z panelem sterowania są częścią obwodu iskrobezpiecznego. W przypadku przekroczenia określonej temperatury uruchamiany jest alarm, gdy temperatura rośnie, dalej następuje wyłączenie silnika.

Obowiązki pracowników wykonujących pomiary w pomieszczeniach zagrożonych wybuchem

Pracownicy wykonujący pomiary elektryczne w pomieszczeniach zagrożonych wybuchem powinni posiadać aktualne i odpowiednie grupy kwalifikacyjne, przeszkolenie bhp, oraz wykazywać się odpowiednią znajomością instrukcji, przepisów i aktualnych norm dotyczących budowy urządzeń elektrycznych zwykłych i w wykonaniu przeciwwybuchowym.

W strefach zagrożonych wybuchem prace wykonywane są na polecenie ustne lub pisemne. Przed przystąpieniem do prac pomiarowych należy:

- otrzymać plecenie wykonania pracy od bezpośredniego przełożonego;

- uzyskać zgodę mistrza zmiany ruchu elektrycznego – polecenie ustne lub pisemne;

- pobrać od gospodarza obiektu zezwolenie na pracę z użyciem ognia (przyrządy pomiarowe w wykonaniu zwykłym mogą stać się źródłem zapłonu);

- o zakończeniu prac pomiarowych należy powiadomić gospodarza obiektu i mistrza zmiany ruchu elektrycznego.

Ponieważ podczas wykonywania pomiarów w przestrzeniach zagrożonych wybuchem istnieje możliwość zaiskrzenia przyrządów pomiarowych, pomiary mogą być wykonywane po zbadaniu eksplozymetrem i oświadczeniu technologów o braku atmosfery wybuchowej w miejscu ich wykonywania.

Podczas wykonywania pomiarów należy przestrzegać obowiązujących przepisów bezpieczeństwa i higieny pracy, przepisów przeciwpożarowych oraz zakładowych przepisów organizacji prac w strefach zagrożenia wybuchem i poza nimi.

Do pomiarów należy używać sprawnych narządzi i przyrządów pomiarowych. Pracownicy kierujący pracami zespołów pomiarowych ponoszą odpowiedzialność za bezpieczeństwo i organizację na stanowisku pracy i za właściwe metody pracy. Podlegli pracownicy ponoszą odpowiedzialność za stosowanie się do poleceń i do ich ścisłego wykonywania.

Zakończenie prac pomiarowych

Po zakończeniu prac pomiarowych, usunięciu stwierdzonych usterek i przed oddaniem urządzeń do dalszej eksploatacji należy:

- rozewrzeć przewody w skrzynkach zaciskowych, jeżeli były zwierane,

- przyłączyć przewody do właściwych zacisków,

- zainstalować w oprawach źródła światła,

- zamknąć klosze, zwracając uwagę na uszczelnienie,

- sprawdzić stan i jakość połączeń przewodów ochronnych w skrzynkach zaciskowych i na zewnątrz,

- zamknąć skrzynki zaciskowe,

- włączyć napięcie pod nadzorem osób odpowiedzialnych za eksploatację urządzeń elektrycznych w strefach zagrożonych wybuchem i przeprowadzić próbę ich funkcjonowania.

Wszystkie dalsze czynności związane z wykonywaniem pomiarów w przestrzeniach zagrożonych wybuchem, jak opracowanie protokółów z pomiarów, interpretacja wyników, opracowanie zaleceń, wykonuje się identycznie jak przy pomiarach w miejscach niezagrożonych wybuchem.