Inteligentne cyfrowe liczniki energii elektrycznej jako element systemu Smart Power Grids (część 2.)

O systemach inteligentnego opomiarowania oraz korzyściach z wdrożenia tego typu systemów jest ostatnio w mediach coraz głośniej. Do roku 2020 w Polsce planuje się montaż inteligentnych liczników energii...

O systemach inteligentnego opomiarowania oraz korzyściach z wdrożenia tego typu systemów jest ostatnio w mediach coraz głośniej. Do roku 2020 w Polsce planuje się montaż inteligentnych liczników energii u co najmniej 80% odbiorców. To duże wyzwanie oraz bardzo duże koszty.

Inteligentne cyfrowe liczniki energii elektrycznej jako element systemu Smart Power Grids (część 1.)

Artykuł związany z miernictwem dotyczy wybranych aspektów inteligentnych liczników w systemie Smart Power Grids / Smart Metering. Autor skupił się na charakterystyce inteligentnych systemów pomiarowych...

Artykuł związany z miernictwem dotyczy wybranych aspektów inteligentnych liczników w systemie Smart Power Grids / Smart Metering. Autor skupił się na charakterystyce inteligentnych systemów pomiarowych (inteligentnych liczników), korzyściach i kosztach wprowadzania systemów inteligentnego opomiarowania. Ponadto przedstawił aktualny stan wdrożeń systemów inteligentnego opomiarowania w UE i Polsce i omówił wybrane problemy bezpieczeństwa w takich systemach oraz sformułował końcowe uwagi i wnioski.

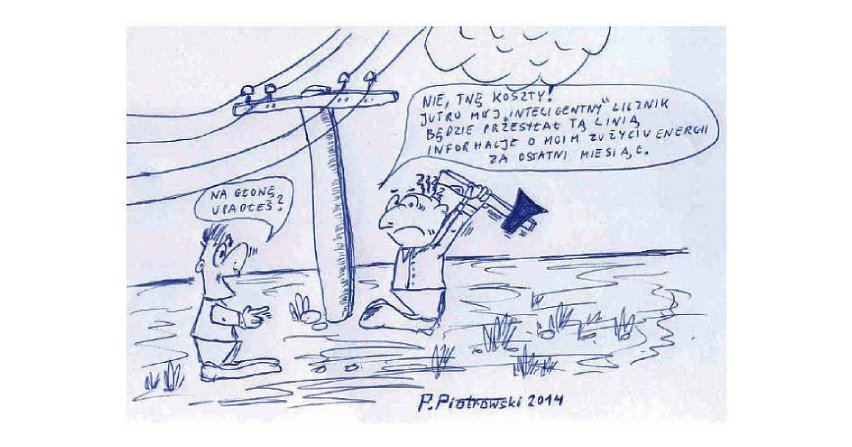

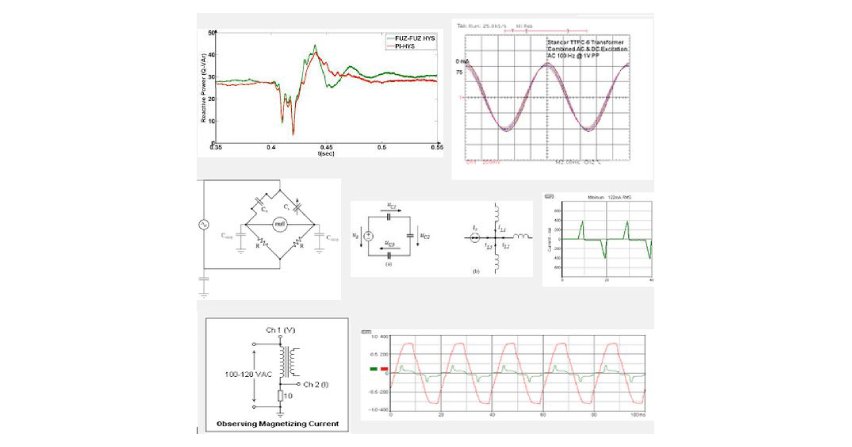

Ocena porównawcza dokładności transformacji odkształconego prądu pierwotnego przez indukcyjny przekładnik prądowy

Miernictwo, przekładnik prądowy, prąd odkształcony, dokładność transformacji, rdzeń toroidalny oraz przekładnik indukcyjny to podstawowe obszary tematyczne artykułu. Autor przeprowadził badanie dokładności...

Miernictwo, przekładnik prądowy, prąd odkształcony, dokładność transformacji, rdzeń toroidalny oraz przekładnik indukcyjny to podstawowe obszary tematyczne artykułu. Autor przeprowadził badanie dokładności transformacji prądu odkształconego przeprowadzono na przykładzie przekładnika prądowego z rdzeniem toroidalnym wykonanym z permaloju NiFe78 oraz obliczył charakteryzujący dokładność transformacji przekładnika prądowego dla prądów odkształconych błąd prądowy transformacji poszczególnych harmonicznych...

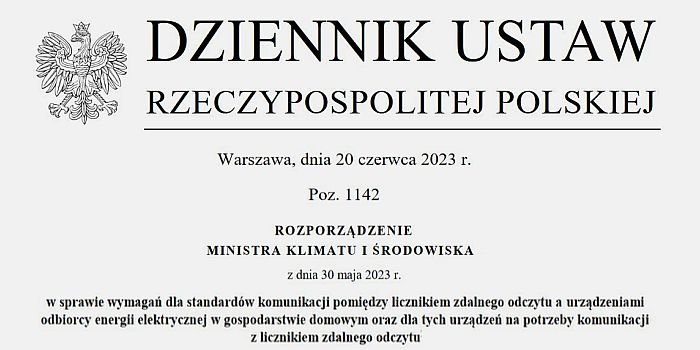

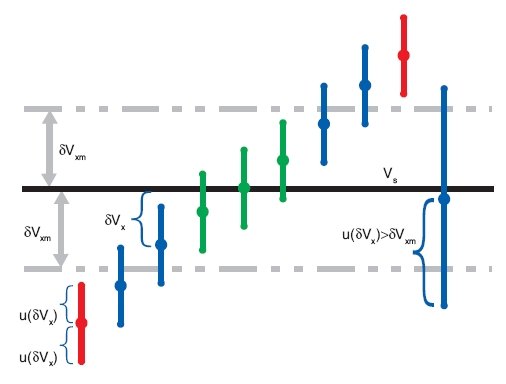

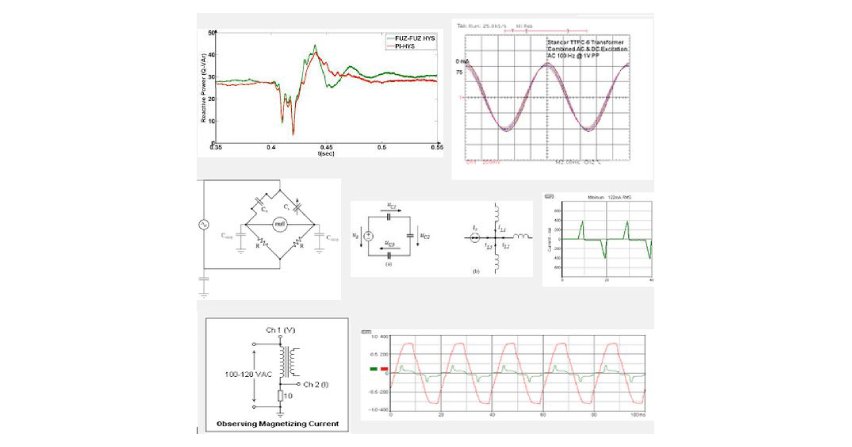

Liczniki energii elektrycznej a dyrektywa MID

Parlament Europejski i Rada Unii Europejskiej ustanowili w 2004 r. dyrektywę o przyrządach pomiarowych, zwaną potocznie MID (skrót pochodzi od angielskich słów – Measuring Instruments Directive), której...

Parlament Europejski i Rada Unii Europejskiej ustanowili w 2004 r. dyrektywę o przyrządach pomiarowych, zwaną potocznie MID (skrót pochodzi od angielskich słów – Measuring Instruments Directive), której zasięg obowiązywania obejmuje między innymi kategorie przyrządów pomiarowych, takie jak liczniki energii elektrycznej czynnej. Autor publikacji zwraca uwagę na możliwości techniczne współczesnych urządzeń pomiarowych spełniające warunki tej dyrektywy. Zakres tematyczny publikacji zawarty jest m.in....

Pomiary skuteczności tłumienia zaburzeń różnicowych i wspólnych

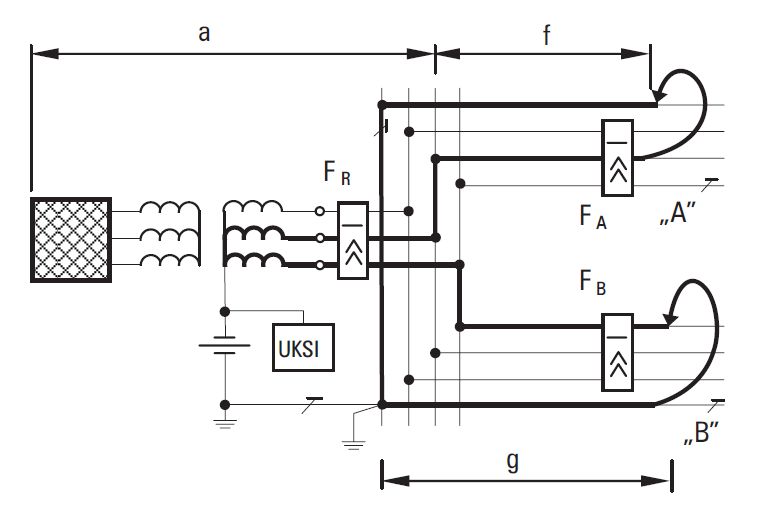

W artykule przedstawiono i omówiono wyniki pomiarów dotyczące przenoszenia zaburzeń

impulsowych przez przeciwszumowy transformator separacyjny. Wykonane analizy wskazują, że badany transformator skutecznie...

W artykule przedstawiono i omówiono wyniki pomiarów dotyczące przenoszenia zaburzeń

impulsowych przez przeciwszumowy transformator separacyjny. Wykonane analizy wskazują, że badany transformator skutecznie tłumi zaburzenia impulsowe typu SURGE i BURST (zaburzenia różnicowe i zaburzenia wspólne).

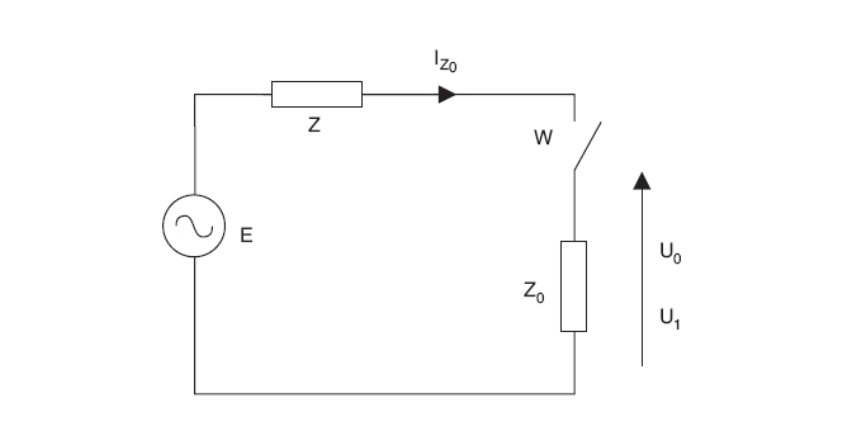

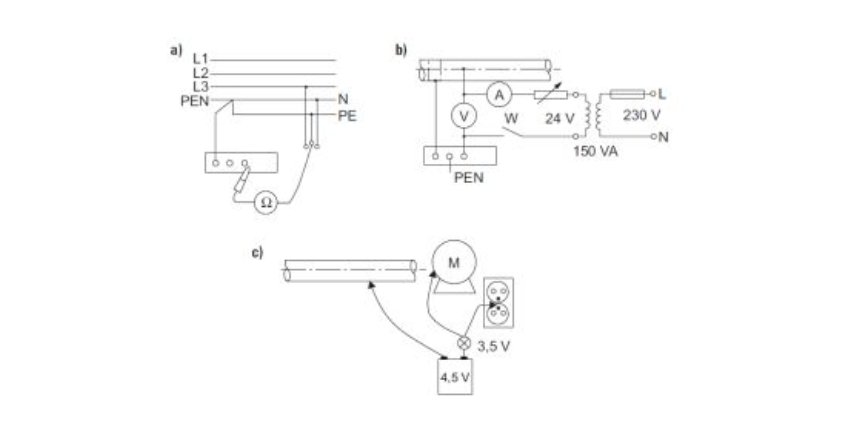

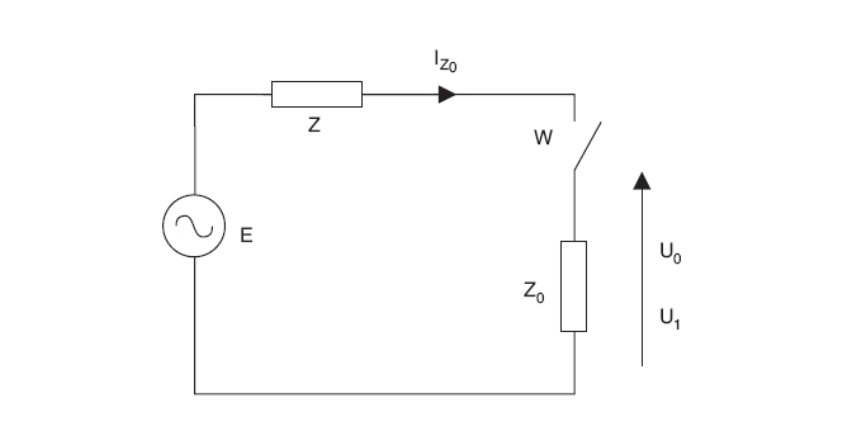

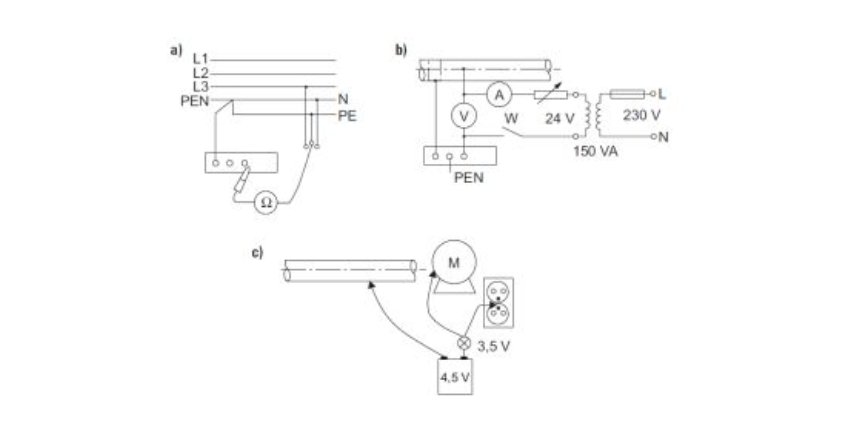

Pomiary elektryczne w układach niskiego napięcia (część 2.)

Jednym z elementów mających na celu obniżanie ryzyka porażenia prądem elektrycznym są wykonywane pomiary elektryczne w układach niskiego napięcia zasilających instalacje klimatyzacji i wentylacji mechanicznej....

Jednym z elementów mających na celu obniżanie ryzyka porażenia prądem elektrycznym są wykonywane pomiary elektryczne w układach niskiego napięcia zasilających instalacje klimatyzacji i wentylacji mechanicznej. Sprawdza się w nich jest na ile skuteczna jest ochrona przeciwporażeniowa. Miernictwo w tym zakresie obejmuje pomiary okresowe. Mierzona jest m.in. impedancja pętli zwarcia. W artykule przedstawiono również, jakie minimalne informacje powinien zawierać protokół z prob i pomiarów elektrycznych.

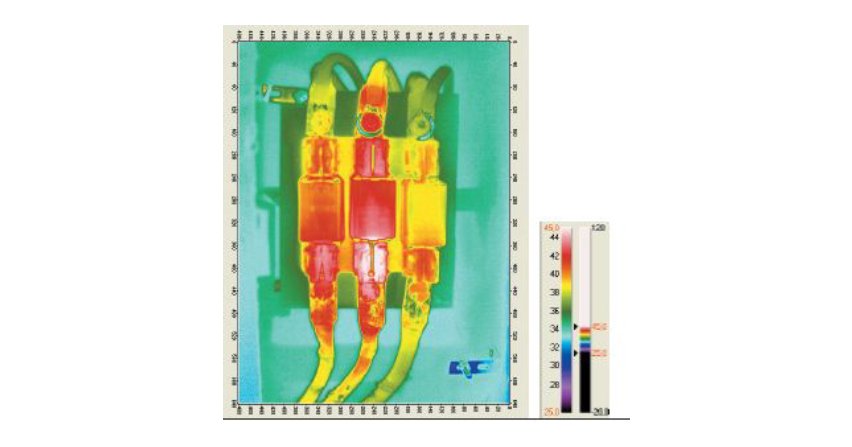

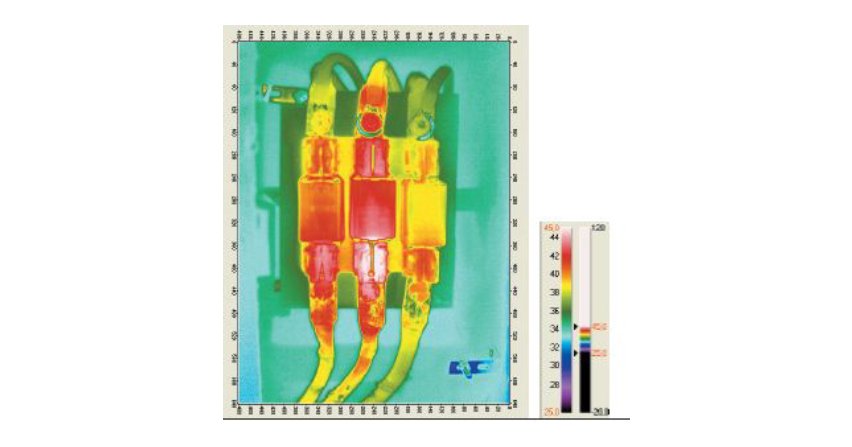

Kamery termowizyjne

Pomiary termowizyjne znajdują zastosowanie we wszystkich przypadkach, w których na podstawie rozkładu temperatury na powierzchni badanego obiektu można oceniać jego stan techniczny. Najpopularniejszym...

Pomiary termowizyjne znajdują zastosowanie we wszystkich przypadkach, w których na podstawie rozkładu temperatury na powierzchni badanego obiektu można oceniać jego stan techniczny. Najpopularniejszym sposobem wykrywania uszkodzeń urządzeń elektroenergetycznych jest wykonanie badań z użyciem kompaktowych kamer termowizyjnych. Wykrycie elementu przegrzanego i prawidłowa klasyfikacja zagrożenia w zależności od obciążenia prądowego i przyrostu temperatury – to typowe zadania kontroli termograficznej....

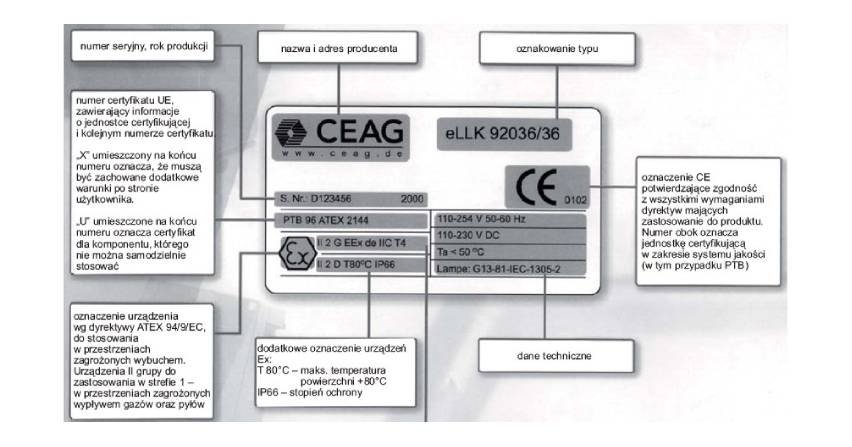

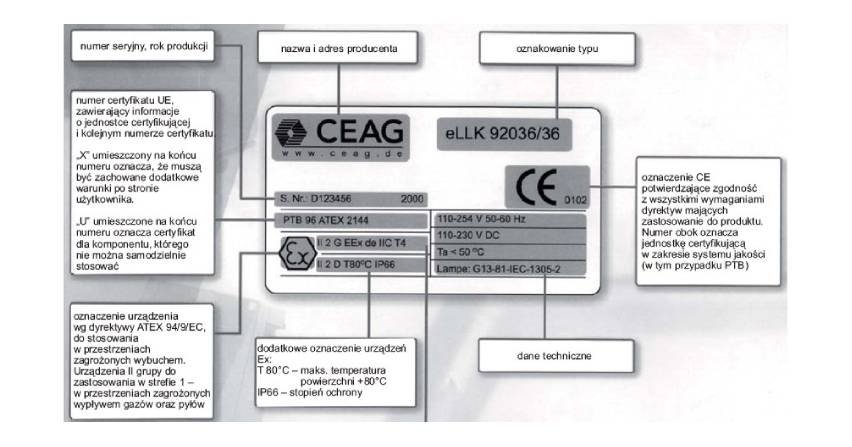

Badania i pomiary instalacji elektrycznych w obiektach zagrożonych wybuchem

Klasyfikacja przestrzeni zagrożonych wybuchem

Oceny zagrożenia wybuchem dokonuje inwestor, projektant lub użytkownik decydujący o procesie technologicznym. Ocena zagrożenia wybuchem obejmuje wskazanie...

Klasyfikacja przestrzeni zagrożonych wybuchem

Oceny zagrożenia wybuchem dokonuje inwestor, projektant lub użytkownik decydujący o procesie technologicznym. Ocena zagrożenia wybuchem obejmuje wskazanie miejsc, pomieszczeń i przestrzeni zewnętrznych, w których mogą tworzyć się mieszaniny wybuchowe, oraz wskazanie źródeł ewentualnego zainicjowania wybuchu.

Pomiary elektryczne w obwodach niskiego napięcia

W artykule omówiono wykonywanie pomiarów elektrycznych w obwodach niskiego napięcia zasilających instalacje klimatyzacji i wentylacji mechanicznej. Jako że instalacje klimatyzacji i wentylacji są zasilane...

W artykule omówiono wykonywanie pomiarów elektrycznych w obwodach niskiego napięcia zasilających instalacje klimatyzacji i wentylacji mechanicznej. Jako że instalacje klimatyzacji i wentylacji są zasilane prądem elektrycznym, należy zadbać o to, aby ich działanie nie stwarzało zagrożenia pożarowego oraz zagrożenia porażenia prądem elektrycznym. W tym celu wykonuje się niezbędne sprawdzenia, próby i pomiary. W praktyce czynności te nazywane są ogólnie „pomiarami elektrycznymi”.

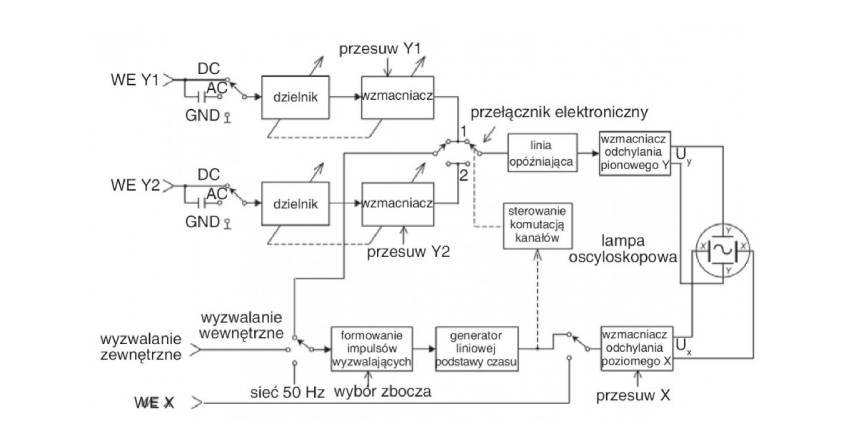

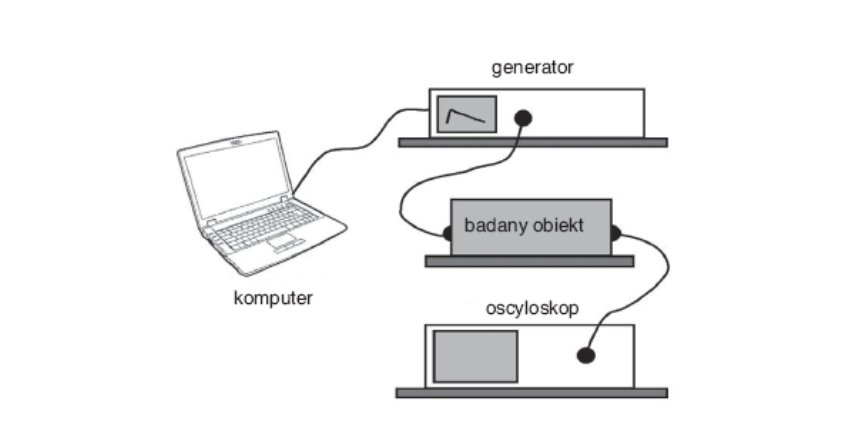

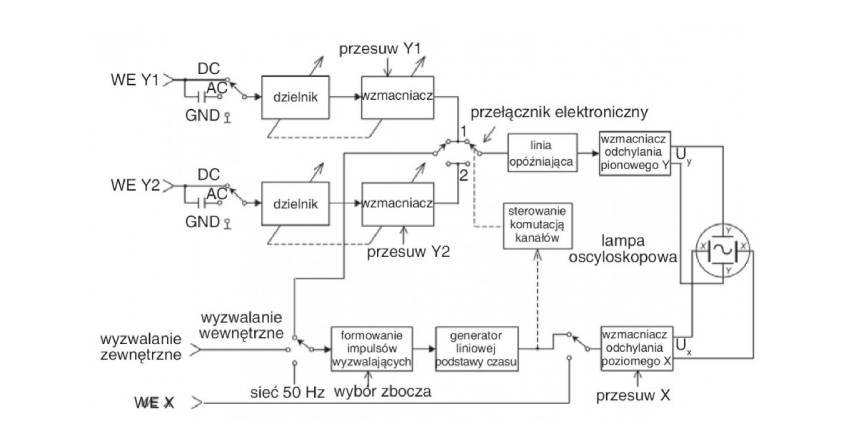

Oscyloskopy analogowe i cyfrowe

Oscyloskopy są jednymi z najbardziej wszechstronnych przyrządów stosowanych do badań inżynierskich. Mogą być stosowane w diagnostyce urządzeń elektronicznych i energoelektronicznych.

Oscyloskop najczęściej...

Oscyloskopy są jednymi z najbardziej wszechstronnych przyrządów stosowanych do badań inżynierskich. Mogą być stosowane w diagnostyce urządzeń elektronicznych i energoelektronicznych.

Oscyloskop najczęściej jest stosowany do obserwacji napięcia w funkcji czasu lub przebiegu napięciowego proporcjonalnego do mierzonego sygnału elektrycznego (np. prądu). Przy zastosowaniu oscyloskopu można między innymi mierzyć czas, częstotliwość, kąt przesunięcia fazowego, moc oraz wyznaczać charakterystyki diod,...

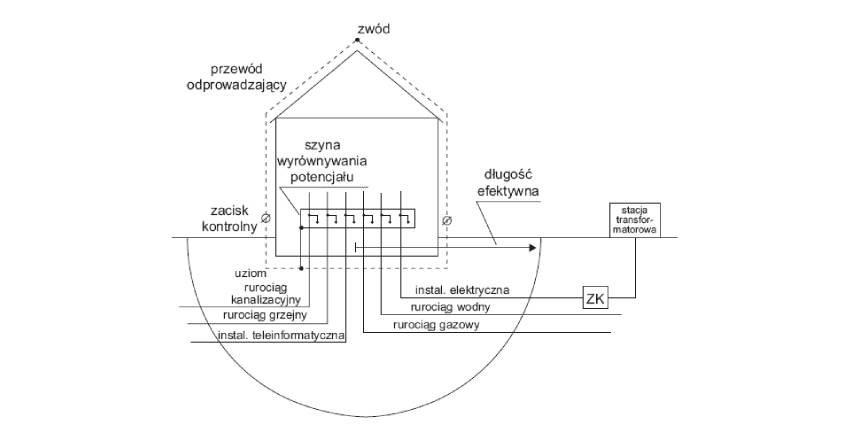

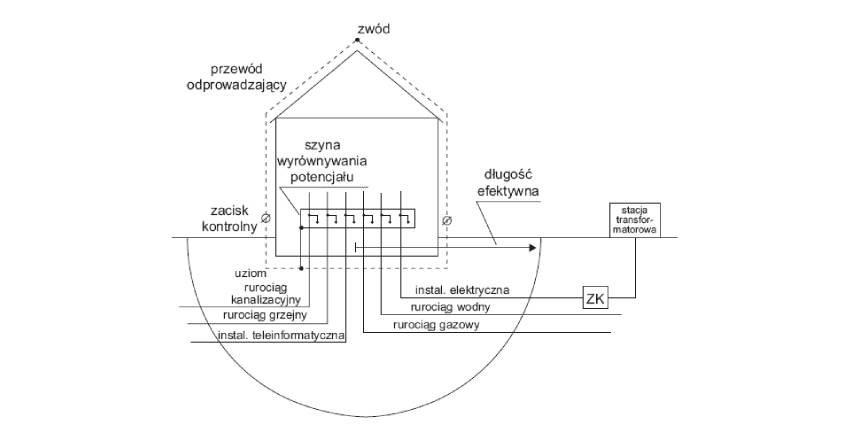

Ocena systemów uziemień z wykorzystaniem pomiarów metodą udarową

Poprawnie przeprowadzone pomiary parametrów uziemień, a także właściwa interpretacja uzyskanych wyników, są bardzo ważnymi elementami zapewniającymi bezpieczeństwo obsługi oraz poprawną pracę urządzeń...

Poprawnie przeprowadzone pomiary parametrów uziemień, a także właściwa interpretacja uzyskanych wyników, są bardzo ważnymi elementami zapewniającymi bezpieczeństwo obsługi oraz poprawną pracę urządzeń elektrycznych i elektronicznych we wszelkich obiektach wyposażonych w uziemienia ochronne i robocze bądź też narażonych na oddziaływanie przepięć spowodowanych wyładowaniami atmosferycznymi. Metody właściwej oceny uziemień odgromowych powinny być przedmiotem wytycznych normalizacyjnych. Jednak procedury...

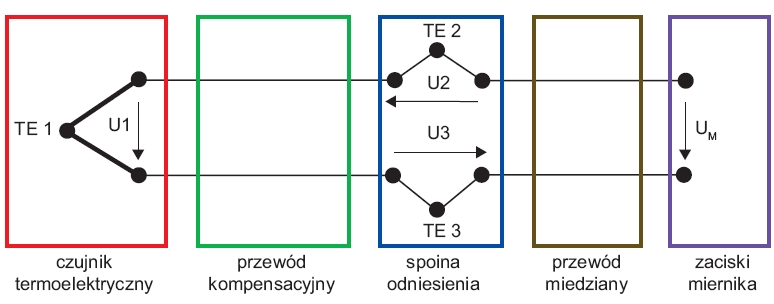

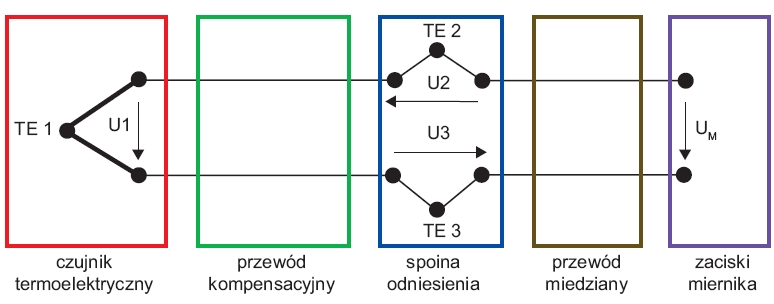

Wpływ przewodów kompensacyjnych i spoiny odniesienia na poprawność wskazań przyrządów współpracujących z czujnikami termoelektrycznymi

Czujniki termoelektryczne (zwane również termoparami lub termoelementami) zbudowane są z dwóch termoelektrod, których połączenia umieszczone są w różnych temperaturach. Podstawą ich działania jest zjawisko...

Czujniki termoelektryczne (zwane również termoparami lub termoelementami) zbudowane są z dwóch termoelektrod, których połączenia umieszczone są w różnych temperaturach. Podstawą ich działania jest zjawisko Seebecka, mierzą zatem różnicę temperatur pomiędzy dwoma spoinami, a nie temperaturę jednej ze spoin. Fakt ten ma daleko posunięte konsekwencje praktyczne – wymusza znajomość temperatury drugiej spoiny oraz powoduje często konieczność stosowania przewodów kompensacyjnych lub rozszerzających.

System do wspomagania pomiarów akustycznych

Laboratoryjne pomiary akustyczne prowadzone są między innymi w komorach bezechowych i w komorach pogłosowych. Źródłem dźwięku w pomiarach akustycznych może być głośnik, który pełni funkcję wymuszenia w...

Laboratoryjne pomiary akustyczne prowadzone są między innymi w komorach bezechowych i w komorach pogłosowych. Źródłem dźwięku w pomiarach akustycznych może być głośnik, który pełni funkcję wymuszenia w torze akustycznym lub sam jest badanym obiektem, albo urządzenie techniczne generujące dźwięk (hałas). Dźwięk i jego parametry mierzone są za pomocą mikrofonów lub zestawów mikrofonowych. Ze względu na charakter propagacji fal dźwiękowych oraz w zależności od rodzaju prowadzonych badań może być wymagane...

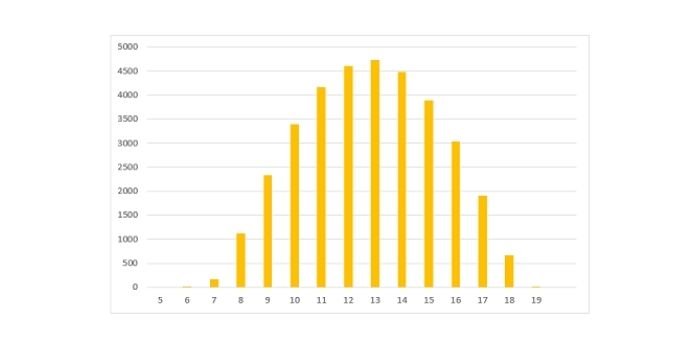

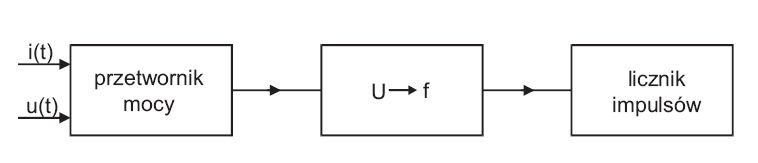

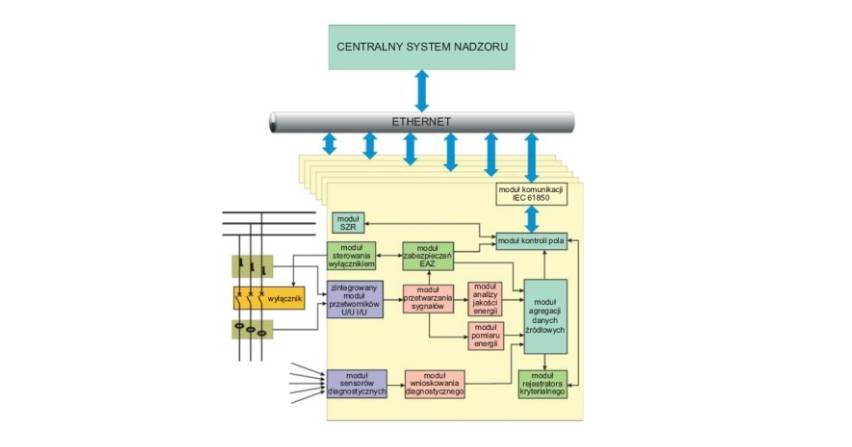

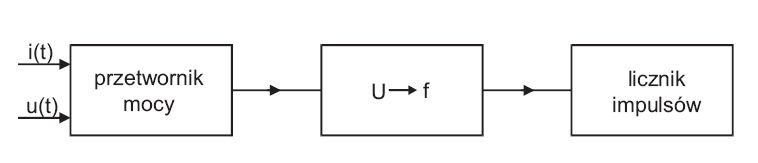

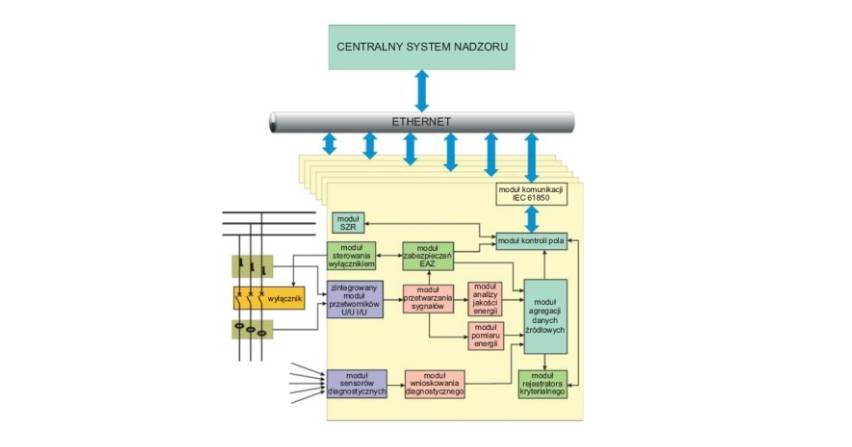

Systemy pomiarowe w inteligentnych sieciach Smart Grids

W artykule przedstawiono propozycje rozwiązań do zastosowania w inteligentnych sieciach elektroenergetycznych. Zwrócono szczególną uwagę na potrzebę równoczesnego postępu w dwóch obszarach, elektroenergetycznym...

W artykule przedstawiono propozycje rozwiązań do zastosowania w inteligentnych sieciach elektroenergetycznych. Zwrócono szczególną uwagę na potrzebę równoczesnego postępu w dwóch obszarach, elektroenergetycznym i teleinformatycznym, decydujących o rzeczywistym rozwoju sieci Smart Grids. Powszechna modernizacja infrastruktury energetycznej musi odpowiadać tendencjom rozwoju inteligentnych sieci i uwzględniać w tym zakresie innowacyjne rozwiązania. W artykule przedstawiono propozycje układów pomiarowych,...

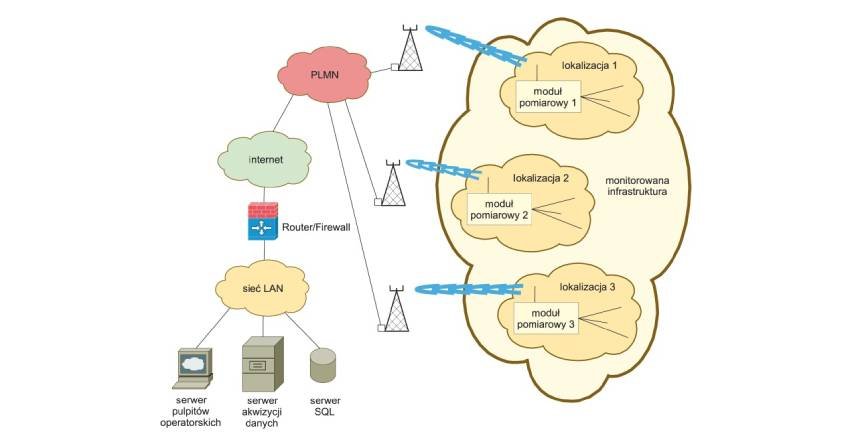

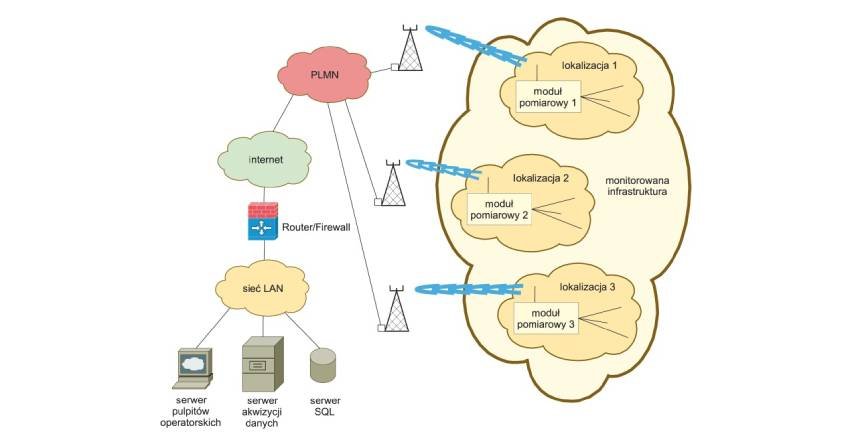

Technologie transmisji danych w sieciach komórkowych i ich zastosowanie do zdalnego nadzoru i pomiarów w rozproszonych systemach elektroenergetycznych

Obecne systemy elektroenergetyczne coraz częściej wyposażane są w mikroprocesorowe sterowniki pozwalające na automatyczne wykonywanie szerokiego zakresu czynności związanych z pomiarami wybranych parametrów...

Obecne systemy elektroenergetyczne coraz częściej wyposażane są w mikroprocesorowe sterowniki pozwalające na automatyczne wykonywanie szerokiego zakresu czynności związanych z pomiarami wybranych parametrów sieci elektroenergetycznej, monitorowaniem jej stanu, a często także sterowaniem urządzeniami znajdującymi się w takiej sieci. Dotyczy to zwłaszcza tzw. inteligentnych instalacji elektrycznych (ang. Smart Grids). Ponieważ sieci elektroenergetyczne stanowią zazwyczaj struktury o charakterze rozproszonym,...

Badania i pomiary eksploatacyjne w strefach zagrożonych wybuchem

Oceny zagrożenia wybuchem w zakładzie dokonuje inwestor, projektant lub użytkownik decydujący o procesie technologicznym. Obejmuje ona wskazanie miejsc, pomieszczeń i przestrzeni zewnętrznych, w których...

Oceny zagrożenia wybuchem w zakładzie dokonuje inwestor, projektant lub użytkownik decydujący o procesie technologicznym. Obejmuje ona wskazanie miejsc, pomieszczeń i przestrzeni zewnętrznych, w których mogą tworzyć się mieszaniny wybuchowe, oraz wskazanie źródeł ewentualnego zainicjowania wybuchu.

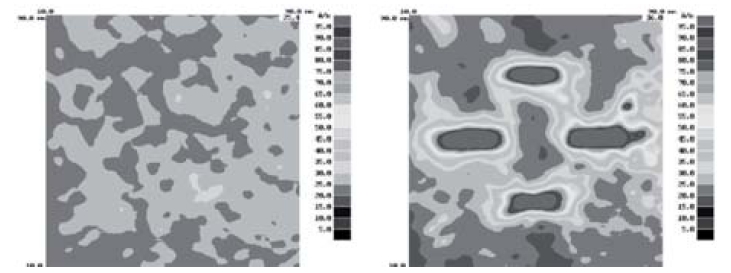

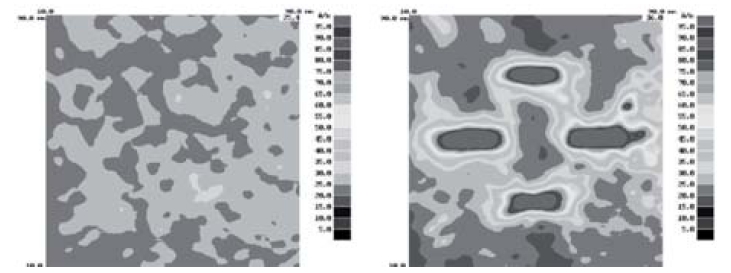

Wpływ procesów wytwórczych na właściwości magnetyczne blach elektrotechnicznych

Blachy elektrotechniczne oprócz żelaza zawierają krzem i inne dodatki (jak np. glin czy fosfor). Dodatek krzemu zwiększa rezystywność blach, ograniczając straty wywoływane poprzez przepływ prądów wirowych,...

Blachy elektrotechniczne oprócz żelaza zawierają krzem i inne dodatki (jak np. glin czy fosfor). Dodatek krzemu zwiększa rezystywność blach, ograniczając straty wywoływane poprzez przepływ prądów wirowych, jednocześnie zmniejszając maksymalną możliwą do uzyskania indukcję magnetyczną Bmax, która może teoretycznie osiągnąć wartość do 2,158 T. Spadek wartości Bmax wynosi około 0,048 T na każdy procent zawartości krzemu [4]. Zwiększenie ilości krzemu powoduje także większą twardość i kruchość blach,...

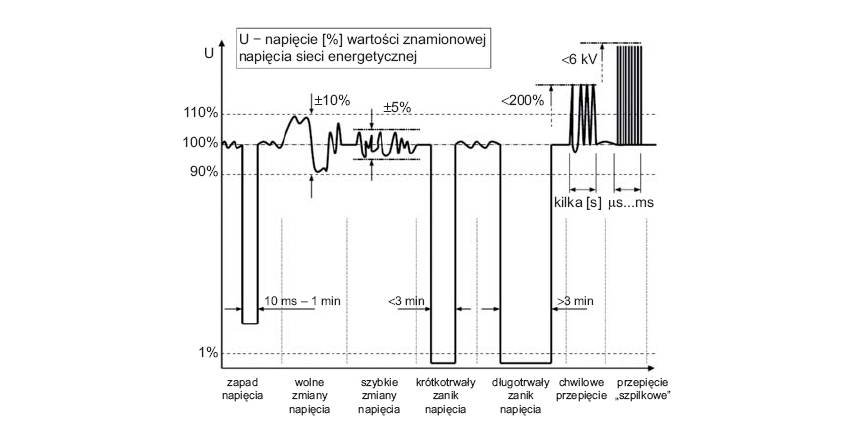

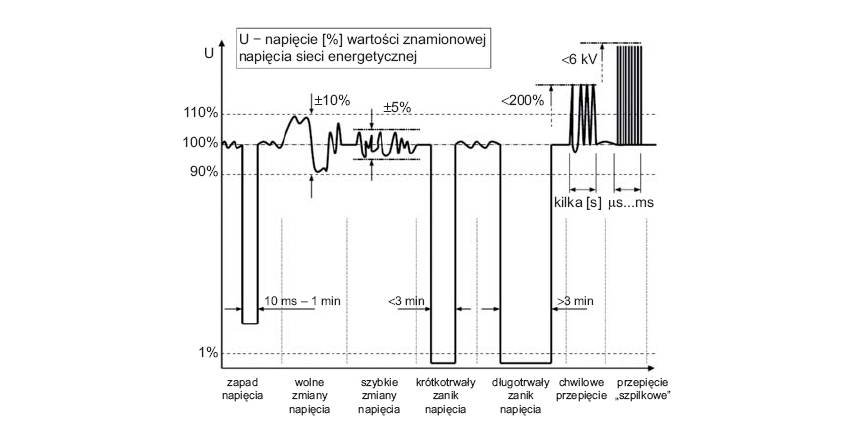

Pomiary jakości energii elektrycznej – zagadnienia wybrane

Jakość energii elektrycznej dostarczanej do urządzeń elektrycznych ma coraz większe znaczenie. Wynika to z zastosowania w przemyśle oraz urządzeniach codziennego użytku zaawansowanej elektroniki wrażliwej...

Jakość energii elektrycznej dostarczanej do urządzeń elektrycznych ma coraz większe znaczenie. Wynika to z zastosowania w przemyśle oraz urządzeniach codziennego użytku zaawansowanej elektroniki wrażliwej na zakłócenia zasilania. Efektem zaburzeń występujących w sieciach elektroenergetycznych są: migotanie światła i monitorów, utrata danych po zawieszeniu się systemu komputerowego, przegrzewanie się transformatorów i silników oraz częste zadziałania układów zabezpieczających. Nieprzewidziane i niezauważone...

Kontrole i sprawdzenia okresowe instalacji elektrycznych w obiektach budowlanych (część 1)

Pomiary w okresie eksploatacji służą do oceny aktualnego stanu technicznego urządzeń i instalacji elektrycznych. Wyniki pomiarów są podstawą decyzji o dalszej eksploatacji lub dokonaniu stosownych napraw,...

Pomiary w okresie eksploatacji służą do oceny aktualnego stanu technicznego urządzeń i instalacji elektrycznych. Wyniki pomiarów są podstawą decyzji o dalszej eksploatacji lub dokonaniu stosownych napraw, lub wymiany. Zastosowanie najlepszych środków ochrony przeciwporażeniowej i przeciwpożarowej nie jest wystarczające, jeżeli nie będą one działały prawidłowo. Okresowe pomiary mają za zadanie potwierdzić skuteczność działania zastosowanych środków ochrony oraz zapewnić bezpieczeństwo użytkowania...

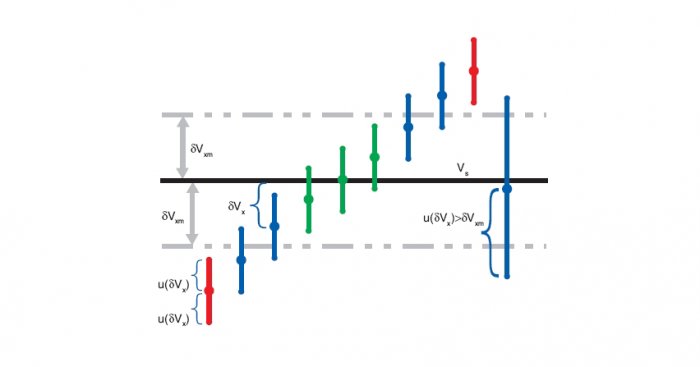

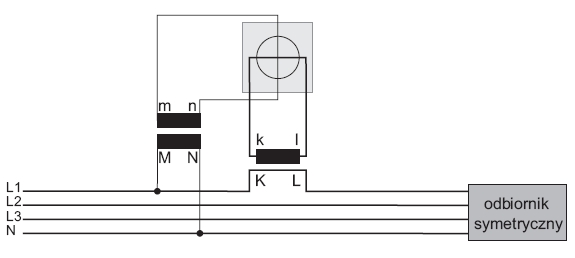

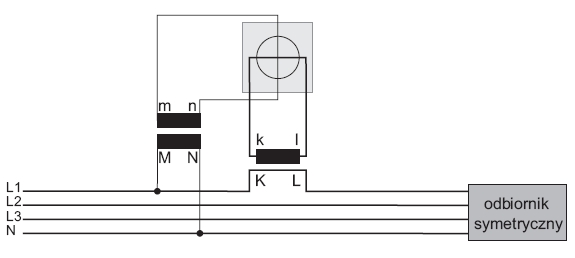

Błędy pomiaru mocy i energii w układach z przekładnikami napięciowymi i prądowymi

Przekładniki są powszechnie stosowane w pomiarach prądów i napięć, których wartości uniemożliwiają bezpośrednie podłączenie aparatury pomiarowej. Niekiedy używa się ich też w sytuacji, gdy wymagana jest...

Przekładniki są powszechnie stosowane w pomiarach prądów i napięć, których wartości uniemożliwiają bezpośrednie podłączenie aparatury pomiarowej. Niekiedy używa się ich też w sytuacji, gdy wymagana jest separacja galwaniczna aparatury pomiarowej i obiektu. O ile sposób wykorzystania przekładników prądowych i napięciowych jest powszechną wiedzą wśród inżynierów elektryków, to wiedza dotycząca niepewności pomiarów wykonywanych z użyciem przekładników jest znacznie mniej rozpowszechniona.

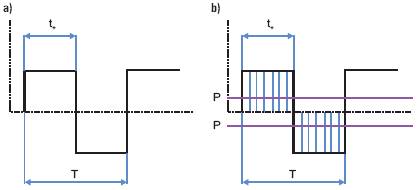

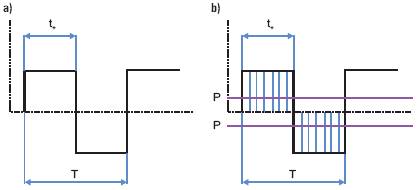

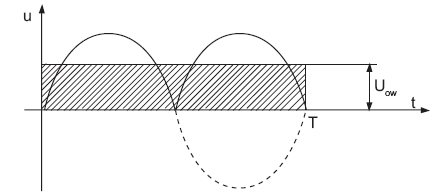

Pomiary napięć odkształconych (część 2.)

wielkości charakteryzujące napięcia odkształcone

W celu scharakteryzowania napięcia odkształconego można przeprowadzić pomiary następujących wielkości, które były zdefiniowane w pierwszej części artykułu...

wielkości charakteryzujące napięcia odkształcone

W celu scharakteryzowania napięcia odkształconego można przeprowadzić pomiary następujących wielkości, które były zdefiniowane w pierwszej części artykułu [3]:

- wartości skutecznej („całkowitej”),

- wartości skutecznej składowych harmonicznych,

- wartości średniej,

- wartości międzyszczytowej,

- częstotliwości składowej podstawowej,

- współczynnika zniekształceń nieliniowych,

- współczynnika wypełnienia (tylko dla napięć prostokątnych).

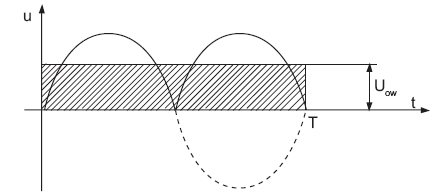

Pomiary napięć odkształconych (część 1.)

W artykule przedstawiono specyfikę pomiaru napięć odkształconych, tj. napięć o kształtach innych, niż sinusoidalne, oraz opisano stosowane w tych pomiarach przyrządy pomiarowe.

W artykule przedstawiono specyfikę pomiaru napięć odkształconych, tj. napięć o kształtach innych, niż sinusoidalne, oraz opisano stosowane w tych pomiarach przyrządy pomiarowe.

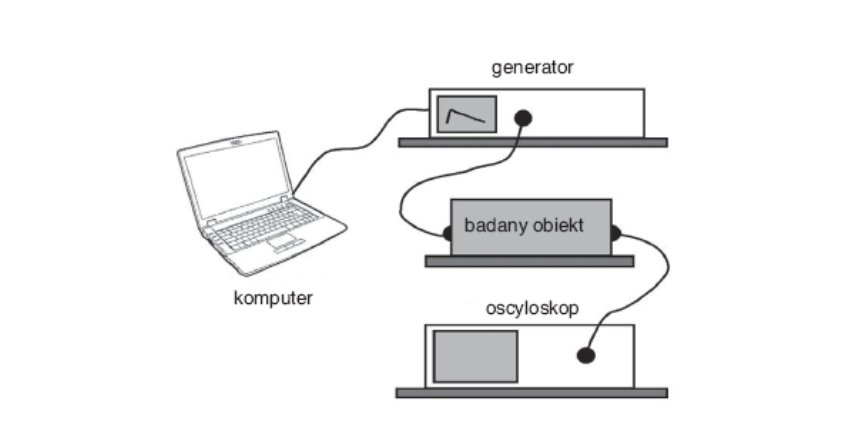

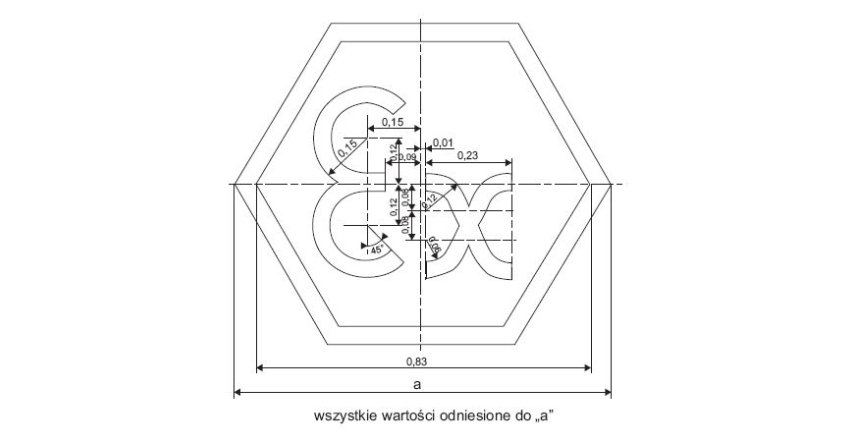

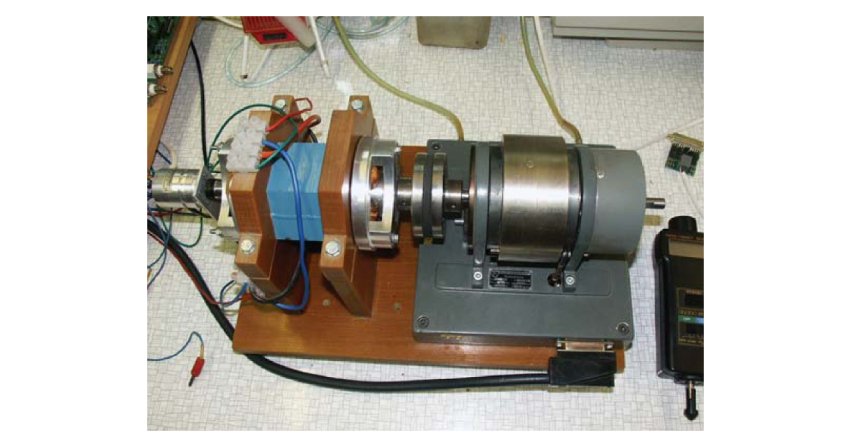

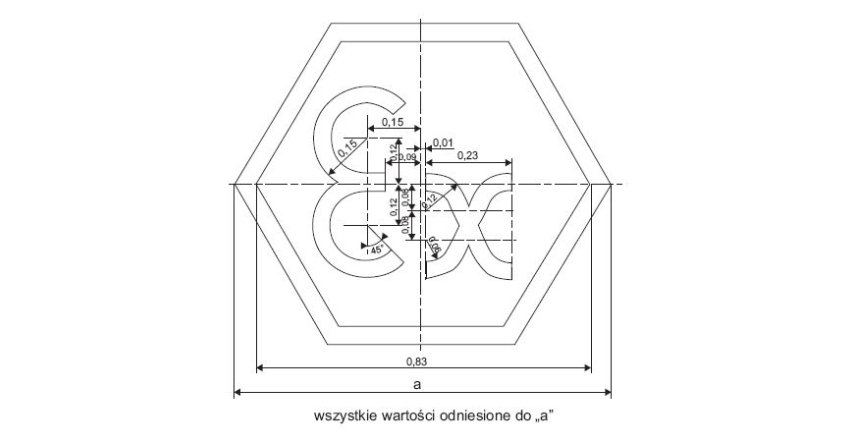

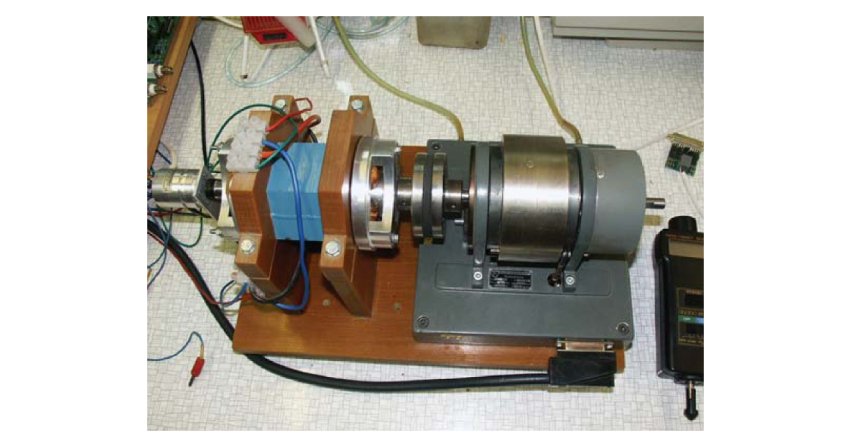

Pomiary oraz obliczenia parametrów silnika reluktancyjnego przełączalnego

Badania symulacyjne przeprowadzane w pamięci operacyjnej komputera umożliwiają zapoznanie się ze zjawiskami zachodzącymi w badanym obiekcie. W celu otrzymania zadowalających pod względem dokładności wyników...

Badania symulacyjne przeprowadzane w pamięci operacyjnej komputera umożliwiają zapoznanie się ze zjawiskami zachodzącymi w badanym obiekcie. W celu otrzymania zadowalających pod względem dokładności wyników należy rozpoznać fizyczne parametry obiektu, które następnie zostają wprowadzone do modelu symulacyjnego.

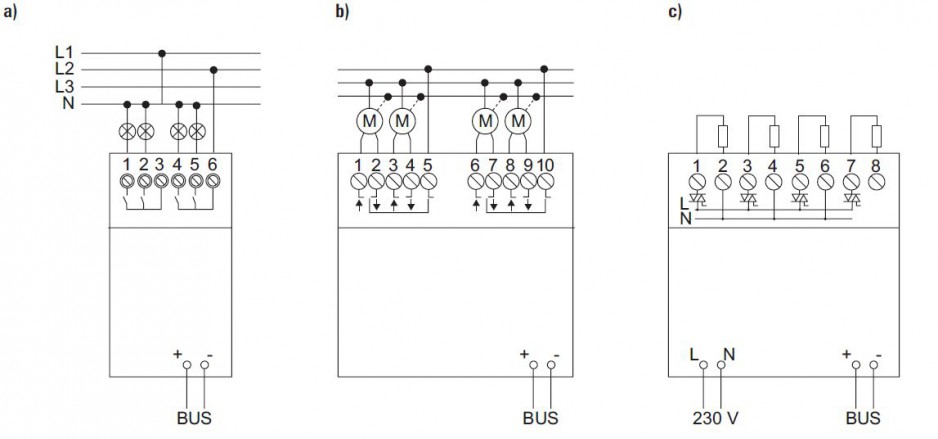

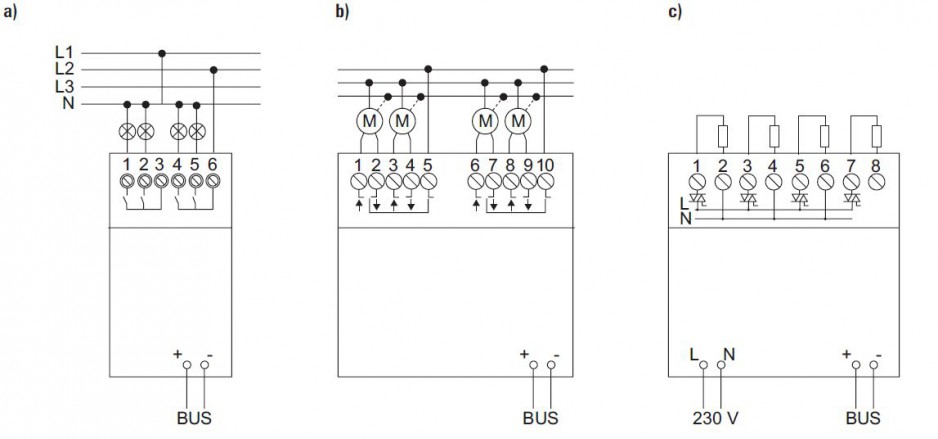

Badanie rezystancji izolacji w instalacjach z automatyką budynkową

Badanie rezystancji izolacji jest jednym z podstawowych badań instalacji elektrycznych niskiego napięcia, zarówno w ramach badań odbiorczych, jak i okresowych. Prawidłowy stan izolacji części czynnych...

Badanie rezystancji izolacji jest jednym z podstawowych badań instalacji elektrycznych niskiego napięcia, zarówno w ramach badań odbiorczych, jak i okresowych. Prawidłowy stan izolacji części czynnych instalacji oraz urządzeń odbiorczych jest zasadniczym czynnikiem warunkującym poziom zagrożenia porażeniowego, pożarowego, a w obiektach o zagrożeniu wybuchem – także zagrożenia wybuchowego.

Najnowsze produkty i technologie

Sanktuarium w Kałkowie-Godowie z nowoczesnym systemem ogrzewania marki De Dietrich

Zakończono półtoraroczny projekt termomodernizacji w Sanktuarium Matki Bożej Bolesnej, Pani Ziemi Świętokrzyskiej, zlokalizowanym w Kałkowie-Godowie. Obecnie zarówno duchowni, jak i pielgrzymi odwiedzający...

Zakończono półtoraroczny projekt termomodernizacji w Sanktuarium Matki Bożej Bolesnej, Pani Ziemi Świętokrzyskiej, zlokalizowanym w Kałkowie-Godowie. Obecnie zarówno duchowni, jak i pielgrzymi odwiedzający to miejsce, mają dostęp do zaawansowanego technologicznie systemu grzewczego.

Elegancja i funkcjonalność: dlaczego schody strychowe są idealnym wyborem dla Twojego domu?

Składane schody prowadzące na strych są popularną alternatywą dla tradycyjnych schodów, które zazwyczaj zajmują bardzo dużo miejsca. W jakie konstrukcje warto zainwestować? Czym się charakteryzują?

Składane schody prowadzące na strych są popularną alternatywą dla tradycyjnych schodów, które zazwyczaj zajmują bardzo dużo miejsca. W jakie konstrukcje warto zainwestować? Czym się charakteryzują?

Efektywność prefabrykacji przewodów

Konstruktorzy szaf sterowniczych stoją przed wieloma wyzwaniami: począwszy od międzynarodowej presji konkurencyjnej i niedoboru wykwalifikowanych pracowników, po rosnące koszty pracy i materiałów. Stosunkowo...

Konstruktorzy szaf sterowniczych stoją przed wieloma wyzwaniami: począwszy od międzynarodowej presji konkurencyjnej i niedoboru wykwalifikowanych pracowników, po rosnące koszty pracy i materiałów. Stosunkowo niewiele można zrobić, aby wpłynąć na te aspekty, dlatego coraz częściej w centrum uwagi znajduje się produkcja własna ze wszystkimi procesami i strukturami, a także ogólna struktura kosztów.

EMC na przykładzie kabli zasilających i sterowniczych

Kompatybilność elektromagnetyczna kabli elektrycznych jest kluczowym parametrem, który charakteryzuje sposób stosowania i użytkowania danych kabli do wzajemnej współpracy kilku urządzeń elektrycznych zestawionych...

Kompatybilność elektromagnetyczna kabli elektrycznych jest kluczowym parametrem, który charakteryzuje sposób stosowania i użytkowania danych kabli do wzajemnej współpracy kilku urządzeń elektrycznych zestawionych w całość. Prawidłowe funkcjonowanie urządzeń może być zapewnione tylko i wyłącznie wtedy, gdy zakłócenia generowane przez otoczenie będą skutecznie blokowane. Generowane spodziewane zakłócenia elektromagnetyczne przez wyposażenie otaczające kable muszą zatem być w odpowiedni sposób odseparowane.

Jaki dysk zewnętrzny wybrać, robiąc backup danych?

Dzięki kopii zapasowej możesz wykonać kopię całej zawartości swojego komputera. W ten sposób nie stracisz swoich plików i programów. Istnieją różne typy pamięci zewnętrznych z oddzielną funkcją tworzenia...

Dzięki kopii zapasowej możesz wykonać kopię całej zawartości swojego komputera. W ten sposób nie stracisz swoich plików i programów. Istnieją różne typy pamięci zewnętrznych z oddzielną funkcją tworzenia kopii zapasowych. Czytaj dalej i dowiedz się, który z nich może odpowiadać Twoim potrzebom!

BayWa r.e. Solar Systems otwiera magazyn w Gdańsku!

Na początku 2024 roku firma BayWa r.e. Solar Systems zrobiła kolejny duży krok w rozwoju działalności na polskim rynku, otwierając nowy magazyn w Gdańsku. Jego powierzchnia to

25 000 m kw., co łącznie...

Na początku 2024 roku firma BayWa r.e. Solar Systems zrobiła kolejny duży krok w rozwoju działalności na polskim rynku, otwierając nowy magazyn w Gdańsku. Jego powierzchnia to

25 000 m kw., co łącznie daje ponad 45 tys. m kw. powierzchni magazynowej BayWa r.e. Solar Systems w Polsce.

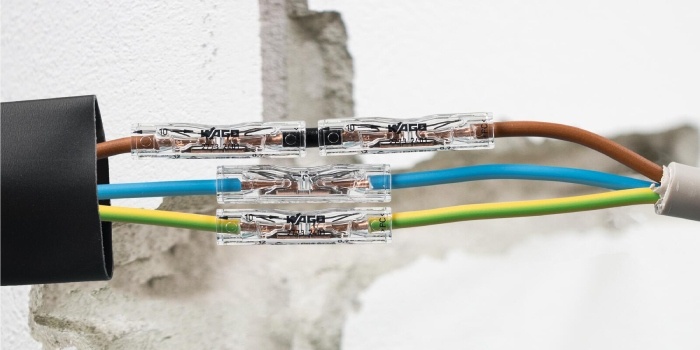

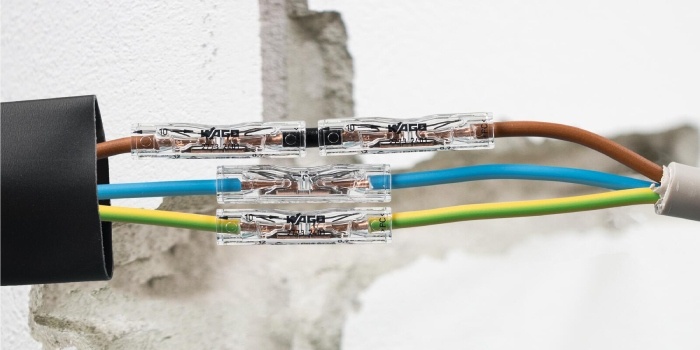

Przelotowa złączka instalacyjna 2773 Inline do przewodów sztywnych

Dzięki takim złączkom od firmy WAGO ELWAG naprawienie lub przedłużenie przewodu jest tak proste jak nigdy dotąd! Za ich pomocą można nawet w najmniejszych przestrzeniach – szybko i bez użycia narzędzi...

Dzięki takim złączkom od firmy WAGO ELWAG naprawienie lub przedłużenie przewodu jest tak proste jak nigdy dotąd! Za ich pomocą można nawet w najmniejszych przestrzeniach – szybko i bez użycia narzędzi – połączyć przewody o przekroju od 0,75 do 4 mm kw. Wystarczy po prostu odizolować końcówkę przewodu i bez użycia jakichkolwiek narzędzi wsunąć ją do złączki – i bezpieczne połączenie gotowe.

Modułowe filtry aktywne firmy Schaffner

Aby przeciwdziałać negatywnym skutkom wyższych harmonicznych, można wykorzystać różne rozwiązania. Uzależnione są one od takich czynników jak: moc zapotrzebowana w zakładzie, sztywność sieci zasilającej,...

Aby przeciwdziałać negatywnym skutkom wyższych harmonicznych, można wykorzystać różne rozwiązania. Uzależnione są one od takich czynników jak: moc zapotrzebowana w zakładzie, sztywność sieci zasilającej, moc odbiorników czy budowa samej instalacji elektroenergetycznej. Dobór konkretnego rozwiązania powinien opierać się na analizie układu zasilającego zakład, reżimu pracy i zainstalowanych odbiorników. Bardzo ważnym punktem doboru jest wykonanie pomiarów Jakości Energii Elektrycznej i ich prawidłowa...

Bezpieczniki firmy SIBA – zastosowanie w magazynach energii z akumulatorami

Magazyny energii mogą być źródłem zasilania tylko wtedy gdy są sprawne. Systemy umożliwiające pracę urządzeń w przypadku awarii zasilania są zróżnicowane od małych urządzeń UPS do baterii akumulatorów...

Magazyny energii mogą być źródłem zasilania tylko wtedy gdy są sprawne. Systemy umożliwiające pracę urządzeń w przypadku awarii zasilania są zróżnicowane od małych urządzeń UPS do baterii akumulatorów zapewniających zasilanie całych zakładów. Jest zatem sprawą kluczową, aby systemy zasilania awaryjnego same działały bez zarzutu. Bezpieczniki produkowane przez firmę SIBA zabezpieczają urządzenia, które w przypadku awarii zasilania dostarczają energię kluczowym odbiorom.

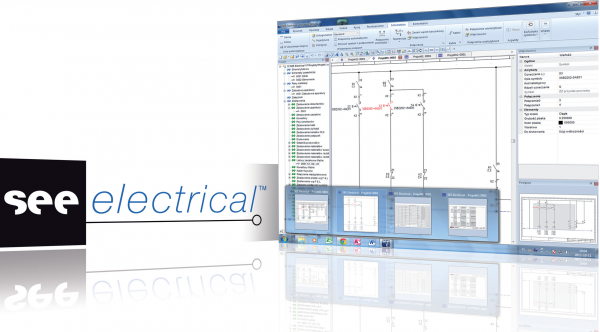

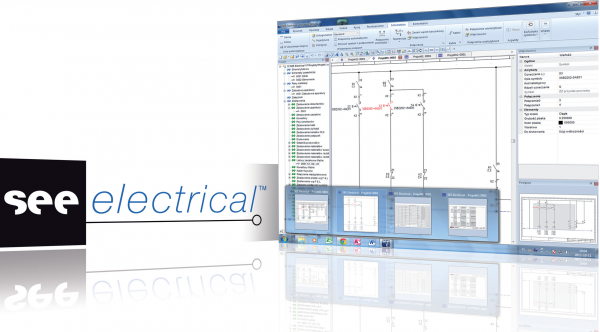

Jak projektować schematy elektryczne i jakiego używać oprogramowania wspomagającego

Niniejszy artykuł zawiera informacje o projektowaniu schematów elektrycznych i używaniu oprogramowania wspomagającego projektowanie w branży elektrycznej i automatyce.

Niniejszy artykuł zawiera informacje o projektowaniu schematów elektrycznych i używaniu oprogramowania wspomagającego projektowanie w branży elektrycznej i automatyce.

Pomiary impedancji pętli zwarcia na farmach fotowoltaicznych

W związku z dynamicznym rozwojem farm fotowoltaicznych rośnie zapotrzebowanie na prawidłowe pomiary impedancji pętli zwarcia na odcinku inwerter-transformator nn/SN. Z pomocą przychodzi Sonel MZC-340-PV...

W związku z dynamicznym rozwojem farm fotowoltaicznych rośnie zapotrzebowanie na prawidłowe pomiary impedancji pętli zwarcia na odcinku inwerter-transformator nn/SN. Z pomocą przychodzi Sonel MZC-340-PV – pierwszy na świecie miernik przeznaczony do pomiarów impedancji pętli zwarcia w sieciach o napięciach dochodzących aż do 900 V AC, z kategorią pomiarową CAT IV 1000 V.

Nowoczesne narzędzia do projektowania i realizacji instalacji odgromowych

Wyładowania atmosferyczne jako nieodłączny element burz stanowią poważne zagrożenie dla ludzi oraz infrastruktury. Aby zminimalizować ryzyko strat spowodowanych przez wyładowania atmosferyczne, można skutecznie...

Wyładowania atmosferyczne jako nieodłączny element burz stanowią poważne zagrożenie dla ludzi oraz infrastruktury. Aby zminimalizować ryzyko strat spowodowanych przez wyładowania atmosferyczne, można skutecznie zabezpieczać wszelkiego rodzaju obiekty, projektując i montując instalację odgromową zgodną z obowiązującymi przepisami.

Wiosenna promocja w Elektroklubie! Do wygrania 3-dniowy wyjazd z atrakcjami!

Elektroklub jest programem partnerskim dla klientów wybranych hurtowni elektrotechnicznych, który powstał we współpracy z trzema producentami z tej branży: Philips, NKT i Schneider Electric. Obecnie trwa...

Elektroklub jest programem partnerskim dla klientów wybranych hurtowni elektrotechnicznych, który powstał we współpracy z trzema producentami z tej branży: Philips, NKT i Schneider Electric. Obecnie trwa w nim wiosenna promocja, w której można wygrać supernagrody!

Inwertery hybrydowe: przyszłość zrównoważonej energetyki

Chcesz zwiększyć wydajność swojej instalacji fotowoltaicznej? Pomyśl o inwerterach hybrydowych. Dowiedz się, czym są te urządzenia, jakie korzyści płyną z ich wykorzystania i dlaczego to właśnie one są...

Chcesz zwiększyć wydajność swojej instalacji fotowoltaicznej? Pomyśl o inwerterach hybrydowych. Dowiedz się, czym są te urządzenia, jakie korzyści płyną z ich wykorzystania i dlaczego to właśnie one są przyszłością zrównoważonej energetyki.

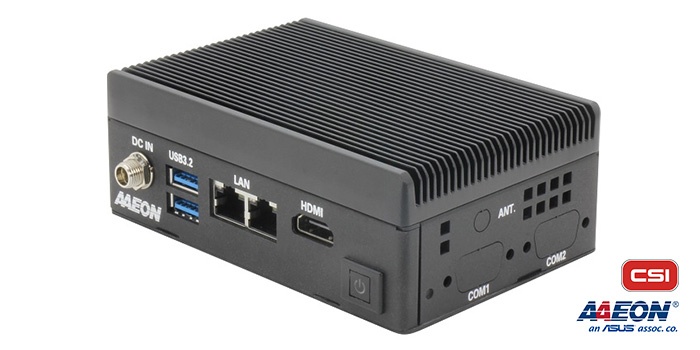

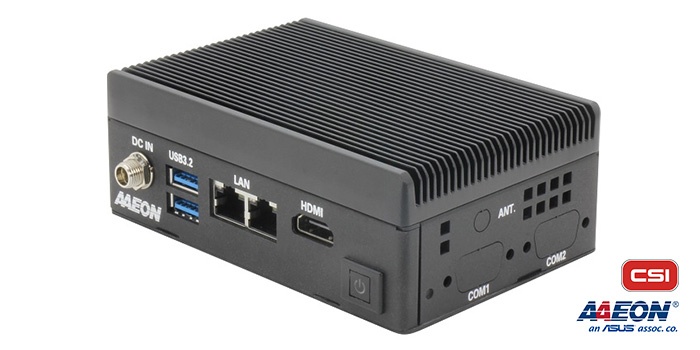

Komputer PICO-EHL4-SEMI z oszczędnymi procesorami Intel® Celeron® J6412 oraz N6210

Firma CSI S.A. poszerza ofertę komputerów Mini PC o nowy produkt z serii PICO-SEMI od AAEON. Komputer PICO-EHL4-SEMI jest dostępny w dwóch wersjach procesorowych: Intel® Celeron® J6412 o mocy 10 W i Intel®...

Firma CSI S.A. poszerza ofertę komputerów Mini PC o nowy produkt z serii PICO-SEMI od AAEON. Komputer PICO-EHL4-SEMI jest dostępny w dwóch wersjach procesorowych: Intel® Celeron® J6412 o mocy 10 W i Intel® Celeron® N6210 o mocy 6,5 W.

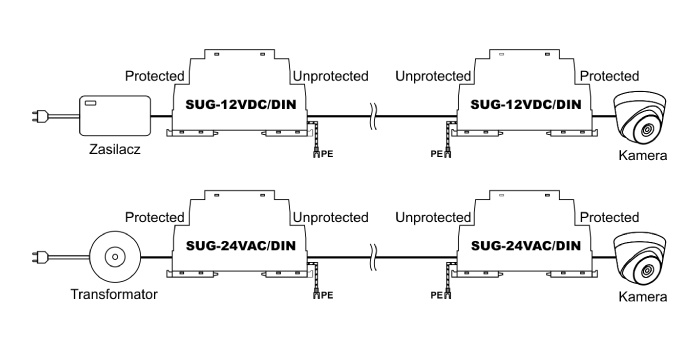

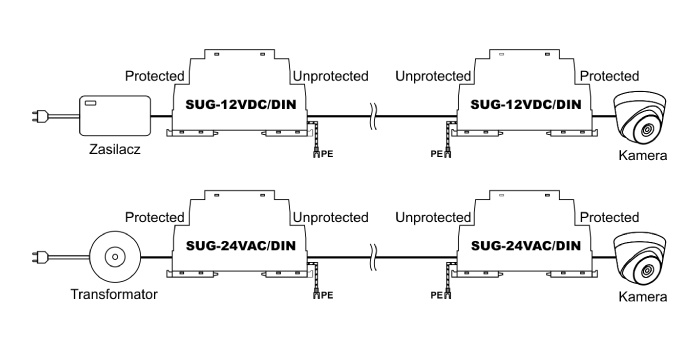

Nowe ograniczniki przepięć do systemów automatyki i nie tylko

Już wkrótce gama produktów z firmy Ewimar, zostanie wzbogacona o nowe produkty ochrony przeciwprzepięciowej, dedykowane do linii zasilających, linii pomiarowych oraz transmisyjnych.

Już wkrótce gama produktów z firmy Ewimar, zostanie wzbogacona o nowe produkty ochrony przeciwprzepięciowej, dedykowane do linii zasilających, linii pomiarowych oraz transmisyjnych.

Świadectwa energetyczne a nowoczesne instalacje elektryczne – jak innowacje technologiczne przekładają się na klasę energetyczną budynków?

Nowoczesne technologie doprowadziły do wyraźnej transformacji sektora budownictwa, szczególnie w kwestii poprawy efektywności energetycznej. W dobie rosnącej świadomości ekologicznej i zmian klimatycznych...

Nowoczesne technologie doprowadziły do wyraźnej transformacji sektora budownictwa, szczególnie w kwestii poprawy efektywności energetycznej. W dobie rosnącej świadomości ekologicznej i zmian klimatycznych optymalizacja zużycia energii staje się priorytetem. Jednym z ważniejszych kroków prowadzących do obniżenia klasy energetycznej budynków jest wprowadzenie świadectwa energetycznego i nowoczesnych instalacji elektrycznych.

Fronius GEN24

Fronius zapewnia optymalne bezpieczeństwo i wysoki stopień zużycia energii na potrzeby własne w produkcji energii słonecznej – wszystko dzięki wysokiej jakości falownikom, do których dołącza teraz Fronius...

Fronius zapewnia optymalne bezpieczeństwo i wysoki stopień zużycia energii na potrzeby własne w produkcji energii słonecznej – wszystko dzięki wysokiej jakości falownikom, do których dołącza teraz Fronius GEN24.

CABLE POOLING: optymalne wykorzystanie zasobów elektrycznych

Odnawialne źródła energii (OZE) odgrywają kluczową rolę w globalnych wysiłkach na rzecz zrównoważonego rozwoju i redukcji emisji gazów cieplarnianych. Jednym z wyzwań związanych z efektywnym wykorzystaniem...

Odnawialne źródła energii (OZE) odgrywają kluczową rolę w globalnych wysiłkach na rzecz zrównoważonego rozwoju i redukcji emisji gazów cieplarnianych. Jednym z wyzwań związanych z efektywnym wykorzystaniem energii ze źródeł odnawialnych jest gromadzenie i przesyłanie wyprodukowanej energii elektrycznej. W tym kontekście technologia cable pooling zyskuje na znaczeniu, umożliwiając zoptymalizowane zarządzanie przesyłem energii elektrycznej ze źródeł OZE.

Barwa światła, moc, rodzaj trzonka. Sprawdź, czym kierować się przy zakupie żarówek LED

Oświetlenie LED cieszy się ogromną popularnością i nie ma w tym nic dziwnego, jeśli weźmie się pod lupę wszystkie jego zalety. Żarówki LED są wykorzystywane zarówno w warunkach domowych, jak i na zewnątrz,...

Oświetlenie LED cieszy się ogromną popularnością i nie ma w tym nic dziwnego, jeśli weźmie się pod lupę wszystkie jego zalety. Żarówki LED są wykorzystywane zarówno w warunkach domowych, jak i na zewnątrz, mają różne rozmiary, dzięki czemu można je dopasować do praktycznie każdego rodzaju lamp, są energooszczędne, a to tylko kilka z wielu ich zalet. Na co zwracać uwagę przy zakupie tego rodzaju żarówek i jak dopasować ich parametry do swoich potrzeb?

Które produkty bankowe przydają się podczas remontu?

Przeprowadzenie remontu to drogie i wymagające zadanie. Niemalże wszystkie wykonywane prace zmuszają zainteresowanych do podejmowania poważnych i przemyślanych decyzji finansowych. Mogą to jednak ułatwić...

Przeprowadzenie remontu to drogie i wymagające zadanie. Niemalże wszystkie wykonywane prace zmuszają zainteresowanych do podejmowania poważnych i przemyślanych decyzji finansowych. Mogą to jednak ułatwić niektóre produkty bankowe. O których z nich mowa? Tego lepiej dowiedzieć się jeszcze przed rozpoczęciem prac budowalnych.

Czy fotowoltaika podnosi wartość nieruchomości?

Panele fotowoltaiczne są coraz bardziej popularne. W dobie rosnących cen energii wiele osób ceni sobie niezależność od zewnętrznych dostawców prądu, oszczędność, jaką daje fotowoltaika oraz to, że jest...

Panele fotowoltaiczne są coraz bardziej popularne. W dobie rosnących cen energii wiele osób ceni sobie niezależność od zewnętrznych dostawców prądu, oszczędność, jaką daje fotowoltaika oraz to, że jest to ekologiczne źródło energii. Montaż paneli fotowoltaicznych na działce lub dachu domu ma jeszcze jedną zaletę – w przypadku sprzedaży nieruchomości podnosi jej wartość.

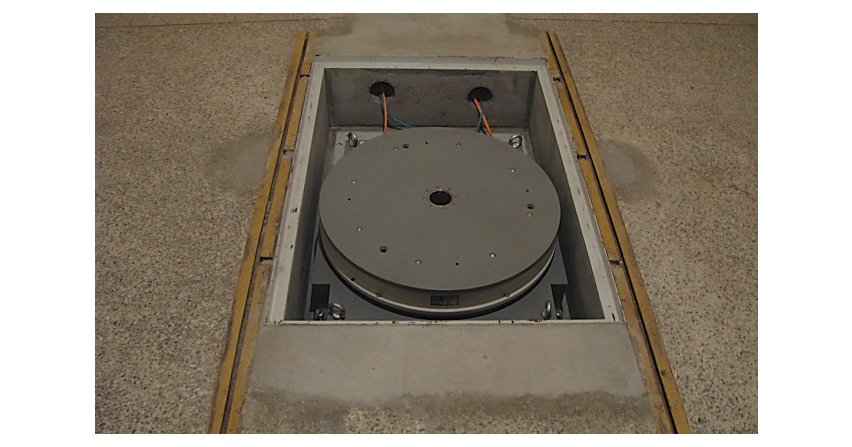

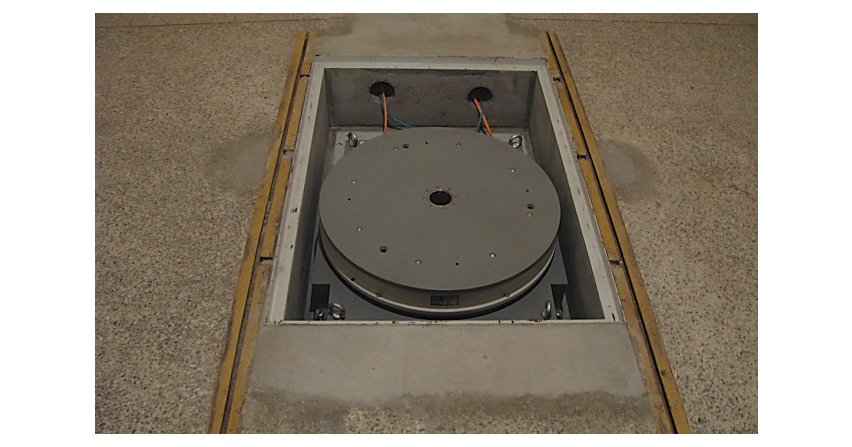

Apator uruchomił kolejny magazyn energii w sieci niskiego napięcia

Apator SA we współpracy z TAURON Dystrybucja SA uruchomił magazyn energii służący do stabilizacji parametrów pracy sieci dystrybucyjnej niskiego napięcia. To kolejny projekt realizowany przez toruńskiego...

Apator SA we współpracy z TAURON Dystrybucja SA uruchomił magazyn energii służący do stabilizacji parametrów pracy sieci dystrybucyjnej niskiego napięcia. To kolejny projekt realizowany przez toruńskiego producenta dla krajowych Operatorów Sieci Dystrybucji, którzy poszukują skutecznych rozwiązań technicznych do bilansowania sieci oraz redukcji nadmiernych obciążeń w szczytach produkcji energii z odnawialnych źródeł.

Modularny system drukujący – Thermomark E series

System drukujący Thermomark E to całkowita nowość na rynku oznaczania. Jest to modułowy system do automatyzacji produkcji oznaczników łączący ze sobą etap drukowania i montażu różnych materiałów w jednym...

System drukujący Thermomark E to całkowita nowość na rynku oznaczania. Jest to modułowy system do automatyzacji produkcji oznaczników łączący ze sobą etap drukowania i montażu różnych materiałów w jednym cyklu roboczym. Rozwiązanie to umożliwia proste i bardzo wydajne oznaczanie przemysłowe, dzięki czemu efektywność naszej produkcji może wzrosnąć diametralnie.

Drukarki etykiet dla elektryków i elektroinstalatorów Brother

Najnowsze przemysłowe drukarki etykiet stworzone zostały z myślą o profesjonalistach, dla których ważna jest jakość, niezawodność oraz trwałość tworzonych oznaczeń. P‑touch E100VP, P-touch E300VP i P-touch...

Najnowsze przemysłowe drukarki etykiet stworzone zostały z myślą o profesjonalistach, dla których ważna jest jakość, niezawodność oraz trwałość tworzonych oznaczeń. P‑touch E100VP, P-touch E300VP i P-touch E550WVP to przenośne i szybkie urządzenia, które oferują specjalne funkcje do druku najpopularniejszych typów etykiet. Urządzenia pozwalają na szybkie i bezproblemowe drukowanie oznaczeń kabli, przewodów, gniazdek elektrycznych, przełączników oraz paneli krosowniczych.

Bezpieczeństwo Twojej inwestycji w PV to również certyfikowane ograniczniki przepięć Phoenix Contact

Jak wykazano w różnych testach, nie tylko na uczelniach technicznych w Polsce, duży procent ograniczników przepięć (SPD) dostępnych na rynku nie spełnia parametrów deklarowanych w kartach katalogowych....

Jak wykazano w różnych testach, nie tylko na uczelniach technicznych w Polsce, duży procent ograniczników przepięć (SPD) dostępnych na rynku nie spełnia parametrów deklarowanych w kartach katalogowych. Dodatkowo w różnych materiałach marketingowych również można znaleźć nie zawsze pełne informacje na temat wymagań stawianych SPD, co nie pomaga w właściwym doborze odpowiedniego modelu do aplikacji. W tym artykule postaramy się przybliżyć najważniejsze zagadnienia, które pozwolą dobrać bezpieczne ograniczniki...

Automatyka budynkowa – jak żyć wygodniej, lepiej i oszczędniej

Inteligentny dom często mylony jest z budynkiem pasywnym. Należy jednak pamiętać, że nie można tych dwóch pojęć stosować zamiennie. Samo zastosowanie smart home i innych komponentów automatyki nie czyni...

Inteligentny dom często mylony jest z budynkiem pasywnym. Należy jednak pamiętać, że nie można tych dwóch pojęć stosować zamiennie. Samo zastosowanie smart home i innych komponentów automatyki nie czyni z tradycyjnego domu budynku pasywnego. Niewątpliwie jednak należy pamiętać, że elementy automatyki budynkowej są składową pasywnych budowli i nawet zwykłe mieszkanie potrafią uczynić bardziej oszczędnym i ekologicznym.

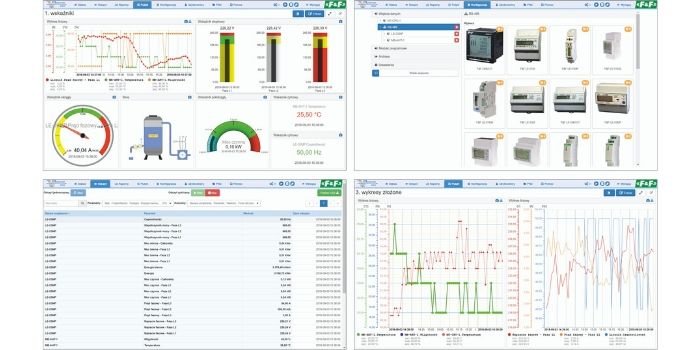

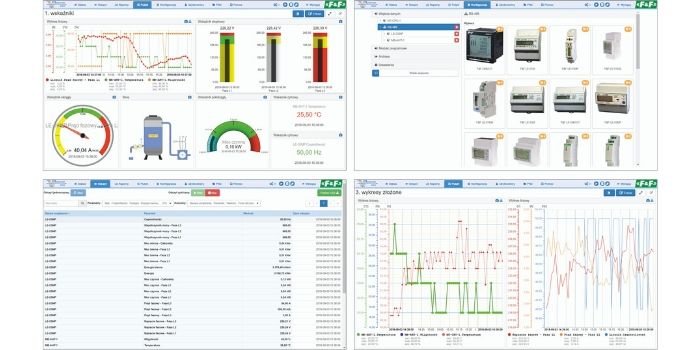

MeternetPRO – system zdalnego odczytu, rejestracji danych oraz sterowania i powiadamiania

Wiele ostatnio mówi się o poprawie efektywności energetycznej oraz energii odnawialnej w kontekście redukcji gazów cieplarnianych i rosnących kosztów energii. W silnie konkurencyjnym otoczeniu przedsiębiorstwa...

Wiele ostatnio mówi się o poprawie efektywności energetycznej oraz energii odnawialnej w kontekście redukcji gazów cieplarnianych i rosnących kosztów energii. W silnie konkurencyjnym otoczeniu przedsiębiorstwa wykazują dużą determinację do zmian prowadzących do optymalizacji kosztów, co zapewnić ma im zachowanie przewagi konkurencyjnej, wynikającej np. z przyjętej strategii przewagi kosztowej.

W jakich zawodach niezwykle ważna jest odporność na stres?

Stres to jedna z rzeczy, z którą mierzymy się wszyscy, niemal każdego dnia. W domu, w pracy, niekiedy podczas podróży. Istnieje wiele zawodów, związanych z wysokim poziomem stresu. Bardzo istotna jest...

Stres to jedna z rzeczy, z którą mierzymy się wszyscy, niemal każdego dnia. W domu, w pracy, niekiedy podczas podróży. Istnieje wiele zawodów, związanych z wysokim poziomem stresu. Bardzo istotna jest wtedy odporność psychiczna osoby zatrudnionej na danym stanowisku. To cecha, jaką doceni wielu pracodawców. Dowiedzmy się więc, w jakich kategoriach zawodowych jest ona szczególnie istotna i jak może wpłynąć na Twoją karierę!