Nowoczesne krajowe rozwiązania materiałowe i konstrukcyjne elementów górnej sieci trakcyjnej (część 1.)

Przewody jezdne – charakterystyka pracy, wymagania materiałowe

Problemy eksploatacyjne przewodów jezdnych

T. Knych, A. Mamała, A. Kawecki, P. Kwaśniewski

Polskie sieci trakcyjne ze względu na zaniedbania materiałowe, konstrukcyjne oraz brak inwestycji przez szereg lat szczególnie pilnie wymagają w tej chwili działań mających na celu ich modernizację, dostosowanie do standardów międzynarodowych oraz parametrów jazdy pociągów, zgodnie z obowiązującymi w tej materii dyrektywami Unii Europejskiej.

Zobacz także

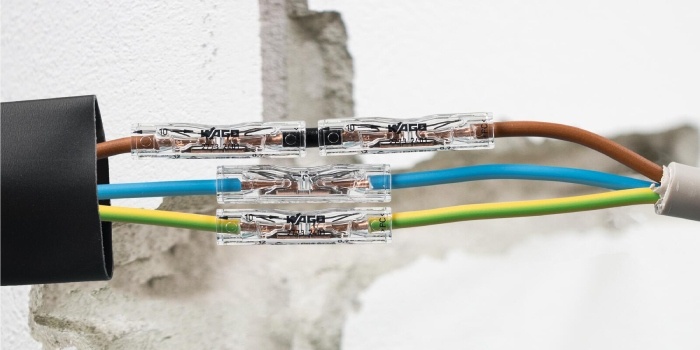

WAGO ELWAG Sp. z o.o. Jak zacząć przygodę ze złączkami listwowymi w rozdzielnicy budynkowej?

Instalacje elektryczne w budynkach mieszkalnych stały się ostatnio znacznie bardziej złożone niż kilkanaście, a nawet kilka lat temu. Korzystamy dzisiaj z większej liczby urządzeń zasilanych energią elektryczną,...

Instalacje elektryczne w budynkach mieszkalnych stały się ostatnio znacznie bardziej złożone niż kilkanaście, a nawet kilka lat temu. Korzystamy dzisiaj z większej liczby urządzeń zasilanych energią elektryczną, a nierzadko w domach mieszkalnych mamy również do czynienia z mniej lub bardziej zaawansowanymi systemami automatyki.

WAGO ELWAG Sp. z o.o. Jak dobrać właściwy sposób otwierania zacisku?

W sprężynowych złączkach listwowych występują trzy warianty otwierania zacisków: z otworem montażowym, za pomocą przycisku i dźwigni. Ostatnio przedstawiliśmy złączki z dźwignią, dostępne wyłącznie w rodzinie...

W sprężynowych złączkach listwowych występują trzy warianty otwierania zacisków: z otworem montażowym, za pomocą przycisku i dźwigni. Ostatnio przedstawiliśmy złączki z dźwignią, dostępne wyłącznie w rodzinie WAGO TOPJOB® S. Tym razem szczegółowo omówimy pozostałe dwa warianty: przycisk i otwór montażowy.

WAGO ELWAG Sp. z o.o. Najbardziej intuicyjny montaż przewodów na szynie

Złączki listwowe są dziś podstawowym komponentem każdej nowoczesnej rozdzielnicy. Wśród dostępnych na rynku rozwiązań szczególną uwagę zwracają te produkty, które gwarantując pewność połączenia skracają...

Złączki listwowe są dziś podstawowym komponentem każdej nowoczesnej rozdzielnicy. Wśród dostępnych na rynku rozwiązań szczególną uwagę zwracają te produkty, które gwarantując pewność połączenia skracają czas montażu i czynią je bardziej intuicyjnym. Wszystkie te warunki spełniają złączki listwowe TOPJOB® S z dźwignią.

Dotychczasowe rozwiązania materiałowe polskich sieci trakcyjnych oparte na czystej miedzi i brązie nie spełniają wymagań eksploatacyjnych szybkich linii kolejowych. W przypadku dużych prędkości jazdy, diametralnie zmieniają się parametry współpracy odbieraka prądu lokomotywy z elementami sieci jezdnej, ponadto znacznie wzrasta pobór mocy. Wymaga to odmiennego projektowania linii kolejowej, co związane jest z zapewnieniem zespołu wysokich własności eksploatacyjnych poszczególnych elementów składowych trakcji, prowadzących do uzyskania wyższego współczynnika bezpieczeństwa konstrukcji sieci.

Zespół naukowców z Wydziału Metali Nieżelaznych Akademii Górniczo-Hutniczej pod kierownictwemdr. hab. inż. Tadeusza Knycha, prof. AGH, pracujących w Laboratorium Technologii Przetwórstwa Metali Nieżelaznych, od wielu lat prowadzi szereg prac badawczych z obszaru rozwiązań materiałowych elementów nośno-przewodzących, osprzętu sieciowego górnej sieci trakcyjnej, a także konstrukcji wsporczych trakcji, mających na celu modernizację istniejących oraz budowę od podstaw nowej generacji sieci o wysokich parametrach użytkowych.

W cyklu kilku artykułów zostanie przedstawiona geneza problemu modernizacji traktów kolejowych w Polsce, koncepcja doboru materiałów oraz technologia wytwarzania poszczególnych elementów składowych sieci, spełniających wymagania wysokoobciążalnych mechanicznie oraz prądowo sieci trakcyjnych dużej prędkości jazdy. Przedstawione zostaną wyniki badań porównawczych prowadzonych na elementach górnej sieci trakcyjnej, wykonanych z dotychczas stosowanych materiałów oraz materiałów nowego typu, obejmujące badania ich własności elektrycznych, mechanicznych oraz eksploatacyjnych. Zaprezentowana zostanie również aplikacja, czyli nowy typ sieci trakcyjnej rozwieszonej na odcinku doświadczalnym, zbudowanej z elementów wykonanych z materiałów nowej generacji, posiadającej parametry konstrukcyjne, mechaniczne oraz eksploatacyjne umożliwiające jazdę pociągów z prędkością 200 - 250 km/h.

W Polsce problem dostosowania infrastruktury kolejowej przeznaczonej do dużych prędkości jazdy pociągów jest aktualny i niezwykle istotny. Wynika przede wszystkim z coraz to większych wymagań, jakie stawia światowa energetyka kolejowa, ponadto aktualność tematu w kraju wynika z akcesji Polski do Unii Europejskiej, a w szczególności:

- potrzeby modernizacji linii, które pracują od 35 do 40 lat i dłużej. Całkowita długość zelektryfikowanych torów w Polsce wynosi ok. 28 000 km, z czego 24 000 km sieci trakcyjnej należy do linii magistralnych oraz linii pierwszorzędnych kwalifikowanych do podstawowego układu linii PKP. W chwili obecnej wymiana przewodów jezdnych dotyczy co najmniej 15 % całkowitej długości linii,

- konieczności adaptacji istniejących lub budowy od podstaw nowych sieci trakcyjnych w Polsce, przystosowanych do dużych prędkości jazdy pojazdów szynowych.

Plan rozwoju i restrukturyzacji elektroenergetyki kolejowej związany jest z potrzebą dopasowania międzynarodowego układu połączeń w Polsce do standardów europejskich, co pociąga za sobą potrzebę uruchomienia trakcji kolejowych dużej prędkości jazdy, umożliwiających również przewóz zwiększonych mas towarowych.

Tworzony obecnie europejski system transportu kolejowego, zawiera w sobie 10 korytarzy transportowych, z których 4 przebiegają przez terytorium Polski (rys. 1.). Są to: korytarz I – łączący kraje bałtyckie z północnymi rejonami Polski, korytarz II – łączący Berlin, Warszawę i Moskwę, korytarz III – biegnący z Berlina przez Wrocław, Kraków, Lwów do Kijowa oraz korytarz VI – łączący północne terytorium Polski z Czechami, Słowacją i Austrią.

Strategia rozwoju krajowej sieci kolejowej narzuca konieczność prędkości jazdy pociągów na głównych liniach sięgającej 200 - 250 km/h. W rzeczywistości wynosi ona obecnie maksymalnie 160 km/h na niewielu odcinkach i jest limitowana między innymi poprzez przestarzałą i niemodernizowaną od lat infrastrukturę kolejową.

Czynnikiem decydującym o możliwościach kursowania szybkich pociągów jest i będzie oprócz wdrożenia w pełni bezpiecznego w sensie technicznym systemu sterowania ruchem pociągów i eksploatacji pojazdów wielosystemowych, unifikacja infrastruktury kolejowej i utrzymanie odpowiedniego jej stanu. W polskich sieciach kolejowych problem ten uwidacznia się w stosunku do ciągów linii magistralnych, tworzących korytarze transportowe o znaczeniu międzynarodowym, objętych umowami AGC i AGTC. Zwiększenie prędkości jazdy pociągów na tych liniach wymaga między innymi odpowiedniego dostosowania parametrów sieci trakcyjnej do trudniejszych warunków eksploatacyjnych, a jednocześnie zapewniających wysoki stopień niezawodności pracy urządzeń, wynikający z wypełniania zwiększonych zadań przewozowych [14].

Zwiększanie prędkości pociągów pasażerskich, mas i prędkości pociągów towarowych oraz gęstości ich kursowania stwarza konieczność zwiększania mocy przesyłanej przez sieć trakcyjną. W szczególności, w niskonapięciowych systemach zasilania trakcji, duże prędkości jazdy implikują wysokie prądy rozruchu, co wprost przekłada się na zwiększone wymagania elektryczne wobec silnie obciążonych prądowo elementów sieci trakcyjnej. Krajowy system kolejowy, niezmiennie od początków elektryfikacji na terytorium Polski, zasilany jest napięciem 3 kV DC.

Aktualnie stosowana sieć trakcyjna na terytorium Polski posiada obciążalność prądową maks. 1,7 kA. Wzrost poboru mocy do 6 MW, planowany dla wysokoobciążalnych cieplnie i mechanicznie linii kolejowych, stwarza konieczność podwyższenia obciążalności prądowej trakcji. Powszechne jest stosowanie w polskich liniach kolejowych przestarzałych materiałów na elementy przewodzące prąd elektryczny. Obecnie stosowany materiał na przewodzące elementy górnej sieci trakcyjnej (zwłaszcza na przewody jezdne), jakim jest miedź elektrolityczna w gat. ETP oraz brąz BA1032 na elementy osprzętu sieciowego, nie spełnia zaostrzonych wymagań dotyczących własności mechanicznych i odporności cieplnej.

W związku z tym, od materiałów przeznaczonych na elementy górnej sieci trakcyjnej, oprócz wysokiej przewodności elektrycznej ze względu na minimalizację strat energii pobieranej przez lokomotywę z sieci oraz mniejsze nagrzewanie się elementów przewodzących i nośno-przewodzących trakcji, wymaga się dodatkowo: podwyższonych własności wytrzymałościowych, zwiększonej odporności na narażenia cieplne, większej odporności na ścieranie oraz pełzanie.

W ośrodkach naukowo-badawczych na całym świecie nieustannie prowadzone są badania nad nowymi materiałami o znacznie lepszych parametrach eksploatacyjnych, mogącymi z powodzeniem zastąpić obecnie używane. W krajach o bogatych tradycjach i doświadczeniach w dziedzinie transportu szynowego, takich jak Niemcy, Francja, Stany Zjednoczone, Japonia, prowadzone są badania nad nowymi materiałami z mikrododatkami, tworzącymi stopy miedzi utwardzalne i nieutwardzalne wydzieleniowo na bazie srebra, magnezu, cynku, cyrkonu, chromu, niklu, krzemu i innych, które powodują znaczny wzrost własności wytrzymałościowych, odporności na ścieranie, podwyższenie odporności cieplnej, przy jednocześnie wystarczającym poziomie przewodności elektrycznej. O ich wynikach może świadczyć dynamiczny rozwój techniki transportu szynowego w wysoko uprzemysłowionych krajach Europy, a także w Japonii i Stanach Zjednoczonych.

Do głównych światowych ośrodków badawczych prowadzących prace z tej dziedziny należą m.in. takie koncerny jak: Furukawa Electric Co Ltd., Hitachi Cable Ltd., Railway Technical Res. Inst., Mitsubishi Cable Ind. Ltd., Fujikura Ltd., East Japan Railway Co, Hitachi Densen Sumitomo Electric Ind Ltd., Showa Electric Wire&Cable Co Ltd., a także Siemens AG, Technischen Zentrum der Deutschen Reichsbahn, Bundesbahn-Versuchsanstalt, Bundesbahn-Zentralamt i inne [2].

Charakterystyka sieci trakcyjnej

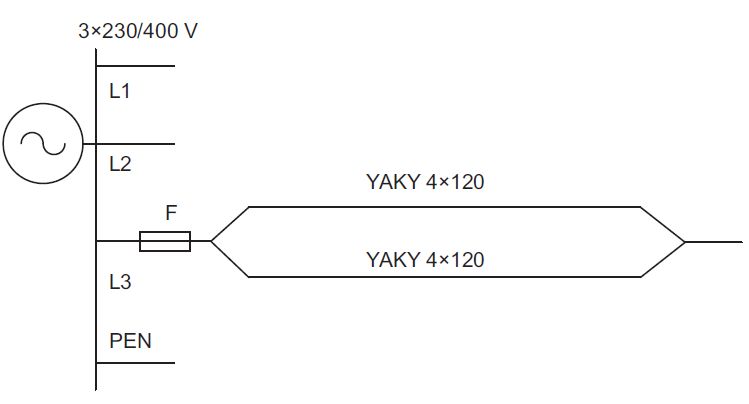

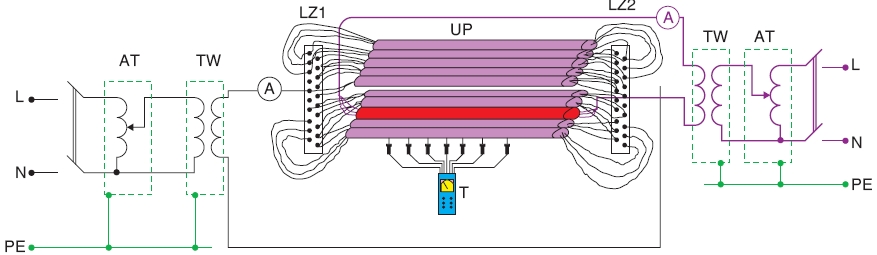

Układ zasilania trakcji elektrycznej wykorzystującej napięcie stałe obejmuje elektrownię, linie przesyłowe wysokiego napięcia i energetyczne stacje rozdzielcze, a następnie podstacje trakcyjne i sieć trakcyjną. Energia elektryczna prądu przemiennego o częstotliwości przemysłowej (50 Hz) wytworzona w elektrowni jest przesyłana z rejonowej stacji energetycznej, trójfazową linią elektroenergetyczną wysokiego napięcia, do podstacji trakcyjnej, umieszczonej przy zelektryfikowanej linii kolejowej. W podstacji następuje przekształcenie prądu przemiennego na prąd stały, potrzebny do zasilania silników pojazdów trakcyjnych. Przetworzona w podstacji energia elektryczna przesyłana jest za pomocą kabli lub linii napowietrznych do sieci jezdnej.

Z sieci jezdnej, poprzez przewody jezdne, energia elektryczna odbierana jest przez lokomotywę za pomocą odbieraka prądu i dostarczana do urządzeń obwodu głównego pojazdu. Obwód zamyka tzw. sieć powrotna, którą przeważnie stanowią połączone ze sobą za pomocą łączników toki szynowe oraz kabel łączący szyny z podstacją, zwany kablem powrotnym. Tą drogą prąd przepływający z sieci przez silnik pojazdu trakcyjnego powraca do podstacji przez szyny jezdne toru kolejowego i połączenia łączące tory z podstacją. W celu zapewnienia możliwości prowadzenia ruchu pociągów przy możliwych uszkodzeniach, sieć elektryczna dzielona jest na sekcje.

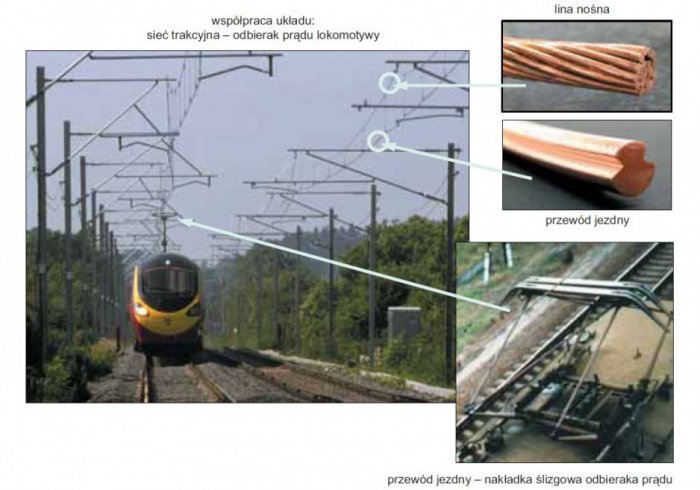

W skład elementów sieci trakcyjnej zalicza się przewody zasilające, doprowadzające prąd do punktów zasilania sieci jezdnej, sieć jezdną, złożoną z przewodów zawieszonych nad torem i doprowadzającą prąd do pojazdów szynowych, sieć szynową oraz przewody powrotne pomiędzy punktami powrotnymi na sieci szynowej a podstacją trakcyjną.

Sieć jezdna stanowi jeden z podstawowych elementów sieci trakcyjnej, którego bezpośrednim zadaniem jest zasilanie taboru kolejowego. Składa się z: przewodów jezdnych, po których ślizgają się nakładki stykowe odbieraka prądu, konstrukcji nośnej podłużnej i poprzecznej, wykonanej z lin nośnych, drutów bądź wysięgników, na której zawieszony jest przewód jezdny, konstrukcji wsporczej podtrzymującej konstrukcję nośną oraz osprzętu sieciowego, za pomocą którego łączy się przewody jezdne z konstrukcją nośną, poszczególne odcinki przewodów jezdnych ze sobą, konstrukcję nośną z konstrukcją wsporczą, itp. Istnieje wiele rozwiązań konstrukcyjnych górnej sieci trakcyjnej, szczególnie jeśli chodzi o sieć łańcuchową, uzależnionych m.in. od planowanych prędkości jazdy, systemu zasilania, ukształtowania terenu, itp.

W dalszej części artykułu zostanie przedstawiona charakterystyka jednego z kluczowych elementów nośnoprzewodzących sieci trakcyjnej, a mianowicie przewodu jezdnego, z punktu widzenia jego współpracy z pozostałymi elementami sieci jak również z odbierakiem prądu lokomotywy. Przybliżone zostaną także wymagania materiałowe i eksploatacyjne, jakich oczekuje się od przewodów jezdnych, przeznaczonych do zastosowania w nowoczesnych sieciach trakcyjnych.

Współpraca przewodów jezdnych z odbierakiem prądu

Przewód jezdny stanowi ostatni nieruchomy element trwale rozpiętego nad torem kolejowym fragmentu układu (sieci trakcyjnej) służącego do bezpośredniego zasilania elektrycznych pojazdów trakcyjnych w energię elektryczną. Pierwszym ruchomym elementem tego układu, przemieszczającym się z prędkością pojazdu, jest nakładka stykowa ślizgacza odbieraka prądu (zwanego pantografem) zamocowanego na dachu lokomotywy, która pozostaje w ciągłym kontakcie z przewodem podczas ruchu pojazdu.

Aby przewód jezdny mógł być prawidłowo umocowany w górnej sieci trakcyjnej, produkuje się przewody jezdne jako drut profilowy o przekroju opartym na kole. W górnej części przewodu, tzw. główce, znajdują się symetrycznie podłużnie ulokowane rowki, które umożliwiają łatwy i pewny uchwyt przewodu przez zaciski, które poprzez linki wieszakowe podwieszają przewód do linki nośnej, a ta mocowana jest do konstrukcji wsporczej. Dolna, robocza część przewodu, czyli brzuszek, przeznaczony jest do współpracy z nakładką ślizgową odbieraka prądu.

Przewód taki ma oznaczenie Djp (drut jezdny profilowy) z dodaniem liczby oznaczającej jego przekrój w mm2. Według najnowszej normy PN-EN 50149:2002 [9], dotychczasowe oznaczenie przewodu jezdnego np. o przekroju 150 mm2 jako DjpS150, zostało zmienione na AC-150 bądź BC-150 (w zależności od odległości pomiędzy rowkami troleja) z dodaniem gatunku materiału, z którego został on wykonany.

Pomimo że obowiązujące są ustalenia najnowszych norm, do tej pory powszechnie zamiennie są używane obydwie formy identyfikacji przewodu jezdnego. Przewody jezdne muszą wykazywać się dużą pewnością pracy, dlatego też stawia się im wysokie wymagania techniczne. Wypada nadmienić, że w przeszłości w Polsce stosowano przewody jezdne aluminiowe (wzmacniane rdzeniem stalowym), z miedzi kadmowej, z miedzi modyfikowanej tytanem, cyną oraz niklem. Materiały te posiadają obecnie znaczenie wyłącznie historyczne.

W polskich sieciach trakcyjnych dominują obecnie przewody jezdne typu Djp100, czyli przewody profilowe, wykonane z walcówki miedzianej w gat. ETP o przekroju 100 mm2. Przewody wykonywane są w postaci drutów, dlatego też w literaturze często stosowany jest zamiennie termin „druty jezdne”.

Żywotność obecnie stosowanego w polskich sieciach trakcyjnych przewodu jezdnego z miedzi elektrolitycznej ocenia się na ok. 10 lat pracy, kiedy to następuje średnio ok. 25 - 30 % ubytek powierzchni przewodu na przekroju poprzecznym, który lokalnie może sięgać nawet 40 %, co skutkuje znaczącym spadkiem własności mechanicznych i niebezpieczeństwem uszkodzenia sieci. Dlatego też średnie 25-procentowe zużycie uważa się za graniczną wartość i wtedy musi nastąpić wymiana na nowy przewód.

Warunki pracy przewodu jezdnego, a w szczególności prędkość jazdy, przepływ prądu, drgania podłoża, warunki atmosferyczne, czy środowisko powodują, że przewody mogą zużywać się nierównomiernie i nadmiernie szybko.

Przewody jezdne rozwieszone są nad torem w specjalny sposób, tzn. pod pewnym kątem względem osi toru, zmieniając kierunek zukosowania od konstrukcji wsporczej do konstrukcji wsporczej tak, aby utworzyć linię zygzakowatą, tzw. zig-zag. Taka realizacja zawieszenia przewodów jezdnych zapobiega niebezpieczeństwu szybkiego przepiłowania nakładek stykowych, co więcej, pozwala na ich równomierne zużywanie się w czasie eksploatacji.

Sieć trakcyjna wraz ze ślizgającym się po przewodzie jezdnym odbierakiem prądu stanowi swego rodzaju układ drgający. Przejeżdżający z prędkością Vp pociąg, a dokładniej mówiąc, nakładka stykowa pantografu, wywołuje dynamiczną składową siły nacisku na sieć, wzbudzając w niej drgania o danej częstości. Przy małej prędkości jazdy częstość tych drgań jest zazwyczaj niższa od częstości drgań własnych sieci. O ile stan statyczny w przęśle sieci trakcyjnej związany jest jedynie z wytrzymałością na rozciąganie przewodu jezdnego, o tyle stan dynamiczny związany jest ze zmianą sił na kontakcie przewodu z pantografem, który naciska na przewód podnosząc go lokalnie podczas ruchu lokomotywy. Dynamika ta zależy od całego układu: torowiska, pojazdu, pantografu, elastyczności sieci, rodzaju materiału, z których wykonane są trące powierzchnie, itp.

Kiedy wzrasta prędkość jazdy, rośnie wpływ składowej dynamicznej siły nacisku pantografu oddziałującej na przewód jezdny, to skutkuje podniesieniem dynamicznym przewodu, przez co zwiększa się częstość drgań układu. To wywołuje zaburzenie, które rozprzestrzenia się w przewodzie jezdnym z prędkością fali sprężystej, która jest cechą charakterystyczną przęsła i zależy od gęstości materiału oraz wartości naprężenia naciągu. Stanowi ona częstotliwość własną układu drgającego [1, 2].

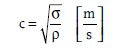

Krytyczną prędkość rozprzestrzeniania się mechanicznej fali poprzecznej w przewodzie jezdnym wywołanej przejazdem odbieraka prądu c można wyznaczyć z zależności (1) wiążącej w sobie naprężenie naciągu przewodu jezdnego z jego gęstością:

gdzie:

σ – wielkość naprężenia naciągu w przewodzie jezdnym rozwieszonym w przęśle, w [MPa],

ρ – gęstość materiału, z którego wykonano przewód jezdny, w [g/cm3].

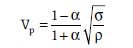

Gdyby prędkość jazdy pociągu Vp (2) zrównała się z prędkością fali zaburzenia, wtedy doszłoby do sytuacji, w której częstość drgań własnych sieci zrównałaby się z częstością drgań układu sieć – odbierak, a więc pojawiłoby się zjawisko rezonansu, a amplituda drgań osiągnęłaby wartość maksymalną. Nastąpiłoby wówczas gwałtowne pogorszenie jakości współpracy pantografu z siecią jezdną, odrywanie ślizgu od przewodu i powstawanie łuku elektrycznego. W miejscach zakłócających przemieszczanie się drgań, takich jak miejsca podwieszenia, zaciski wieszaków, czy ramiona odciągów dochodziłoby do generowania fal odbitych, mogących doprowadzić do uszkodzeń mechanicznych sieci oraz odbieraka prądu. Dlatego pojazd szynowy musi jechać z prędkością mniejszą od prędkości fali. O dopuszczalnej różnicy tych prędkości decyduje empiryczny współczynnik α, stanowiący relację pomiędzy prędkością pojazdu a prędkością rozchodzenia się fali zaburzenia w przewodzie jezdnym [2]:

gdzie:

Vp – prędkość pociągu, równa prędkości przemieszczania się nakładki stykowej, w [m/s].

Współczynnik Dopplera α, będący miarą reagowania sieci trakcyjnej na prędkość przemieszczania się odbieraka prądu, można wyznaczyć z zależności (3) [1, 2, 14]:

Współczynnik Dopplera α dąży do zera, gdy prędkość jazdy pojazdu szynowego zbliża się do prędkości rozprzestrzeniania się fali poprzecznej w przewodzie jezdnym. Z punktu widzenia lepszej współpracy odbieraka z siecią, a więc przy minimalizacji dynamicznej reakcji sieci, korzystne jest dążenie do zwiększenia współczynnika Dopplera, co może nastąpić na drodze zwiększenia prędkości rozchodzenia się fali poprzecznej w przewodzie jezdnym. Prędkość dopuszczalna pociągu Vp mogłaby wzrosnąć w przypadku zwiększenia naprężenia naciągu przewodu jezdnego, lub też przez ewentualne zmniejszenie gęstości materiału, z którego jest on wykonany.

Wymóg wysokiej odporności cieplnej przewodów jezdnych wynika wprost z ich współpracy z odbierakiem prądu. Przepływ prądu o dużym natężeniu, rozruch lokomotywy, zwiększony pobór mocy z sieci na skutek grzania w okresie zimowym, dużej prędkości jazdy, znacznych przewożonych mas towarowych, powstawanie łuku elektrycznego na kontakcie trących powierzchni powoduje lokalny wzrost temperatury w przewodzie jezdnym, mogący w dłuższym okresie powodować spadek jego własności wytrzymałościowych.

Projektując materiał na przewody jezdne należy mieć także na uwadze minimalną wartość wytrzymałości na rozciąganie, jaką powinien wykazywać przewód w chwili jego montażu z uwzględnieniem wszystkich możliwych czynników mogących osłabić jego własności w czasie całego okresu jego eksploatacji. Dlatego musi być zagwarantowany zapas statycznej i dynamicznej nośności, należy zatem przyjąć różne naddatki wytrzymałości związane z jego eksploatacją. W energetyce kolejowej zazwyczaj przyjmuje się, że naprężenie wymagane w dniu montażu przewodu stanowi trzecią część jego wytrzymałości na rozciąganie. Jest to poprawka bardzo wysoka, ale pod koniec eksploatacji przewodu wynosi ona już tylko 1,5.

Wymagana wytrzymałość na rozciąganie Rm min przewodu jezdnego zawieszonego w przęśle sieci jezdnej jest funkcją jego odporności cieplnej, odporności na zużycie, odporności reologicznej, warunków atmosferycznych, jakości osprzętu, montażu, połączeń itp., i określona jest zależnością (4) [2]:

gdzie:

Rm min – to minimalna wartość wytrzymałości na rozciąganie przewodu jezdnego w chwili jego montażu z uwzględnieniem obniżenia jego własności podczas eksploatacji,

σ – to minimalne naprężenie naciągu z punktu widzenia zapasu wytrzymałości przewodu,

Kz – to współczynnik zapasu wytrzymałości.

Zgrzewy walcówki Kzgrzew, zaciski Kzacisk, połączenia Kpol, dodatkowe obciążenia przewodu od wiatru i sadzi Kwiatr/lód, to dodatkowe czynniki mogące wpływać na osłabienie własności mechanicznych przewodów jezdnych. Jednak największe zagrożenie dla pewności pracy przewodu jezdnego stwarzają zmiany przekroju poprzecznego przewodu pochodzące od ścierania KU i pełzania Kreo log, degradacja własności wytrzymałościowych na skutek sumarycznego długoczasowego działania podwyższonej temperatury KT, pochodząca od wielokrotnych krótkotrwałych narażeń cieplnych związanych ze współpracą z nakładką stykową odbieraka prądu, itp.

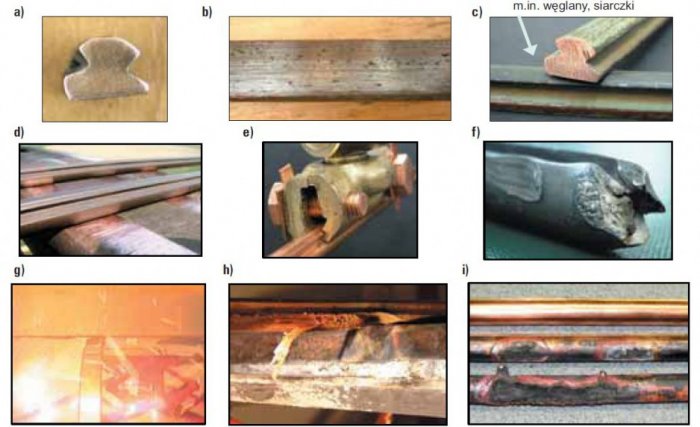

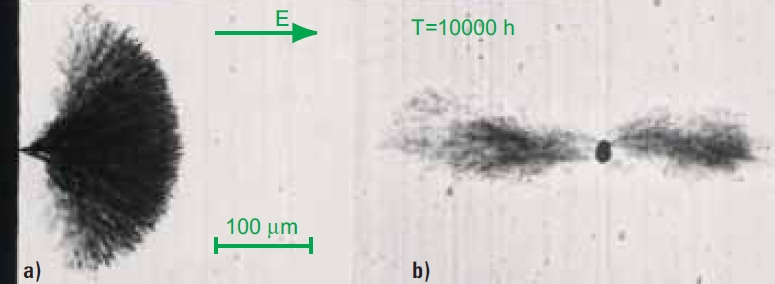

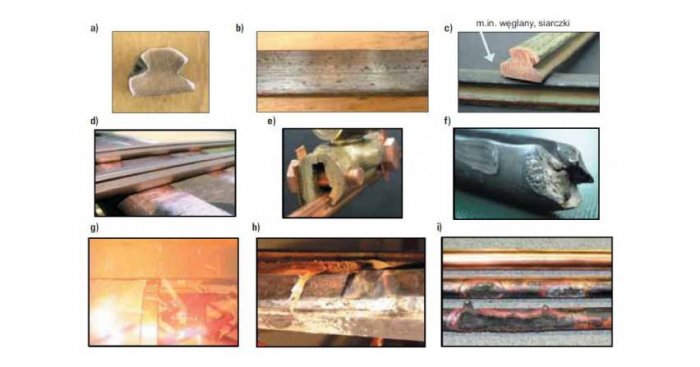

Na fotografii 2 przedstawiono zestawienie skutków ciężkich warunków eksploatacji przewodów jezdnych, m.in. efekty działania łuku elektrycznego, wypalanie dziur, generowanie nadmiernych ilości ciepła pochodzących od pracy tarcia w warunkach niedoboru środków smarnych na styku przewód – nakładka, lokalne nadtopienia, osłabienie własności mechanicznych przewodu, a także chemiczny wpływ środowiska pracy przewodu na tworzenie się związków chemicznych na powierzchni metalu.

Wymagania eksploatacyjne stawiane przewodom jezdnym

Podstawowym problemem eksploatacyjnym sieci trakcyjnej jest zużywanie się przewodu jezdnego w wyniku ślizgania się po nim odbieraka prądu. Praca tarcia zamienia się na ciepło, które wraz z ciepłem Joule’a powoduje wzrost temperatury przewodu jezdnego, a to pogarsza warunki pracy styku, przyśpiesza i zwiększa moc procesów reologicznych (pełzanie, relaksacja naprężeń) oraz może zmniejszać wytrzymałość przewodu na rozciąganie. Procesy, o których mowa, zależą od gatunku materiału, z którego przewód jest wykonany (miedź, miedź stopowa) oraz jego własności fizycznych i mechanicznych, jakości powierzchni i stanu mechanicznego (sił naciągu). Ich intensywność istotnie zależy od prędkości jazdy, sił nacisku odbieraka prądu na przewód, wartości prądu oraz ciągle zmieniających się warunków otoczenia.

Najważniejszymi parametrami odwzorowującymi rzeczywiste warunki pracy przewodu jezdnego w trakcji kolejowej są: naciąg wzdłużny przewodu, prędkość przemieszczania się nakładki ślizgowej względem przewodu, temperatura otoczenia, pracy przewodu, nacisk nakładki stykowej pantografu na przewód, materiał nakładki ślizgacza i przewodu jezdnego, ilość i jakość smaru w przypadku nakładek miedzianych, geometria przewodu jezdnego i pantografu, napięcie zasilania, natężenie prądu, cykle obciążenia prądowego, zanieczyszczenie atmosferyczne i oblodzenie przewodu jezdnego oraz inne [2].

Standardowe wymagania stawiane przewodom jezdnym ujmowane w normach obejmują: wysoką wytrzymałość na rozciąganie, technologiczną plastyczność, wysoką wartość temperatury rekrystalizacji, niską rezystancję. Wymagania te dotyczą klasycznych rozwiązań trakcji, tzn. takich, które na ogół nie są zaliczane do szybkich sieci trakcyjnych. Duże prędkości jazdy diametralnie zmieniają parametry współpracy odbieraka prądu lokomotywy z elementami sieci jezdnej, co w szczególności wyraża się większymi siłami docisku, większym poborem mocy, wyższą temperaturą zestyku, a ponadto sieć taka wymaga m.in. wyższych naprężeń naciągu przewodu jezdnego [2]. Te nowe warunki pracy mogą prowadzić do degradacji własności wytrzymałościowych przewodu w czasie, przyspieszenia zużycia mechanicznego na drodze ścierania oraz zwiększonego jego pełzania. Stąd też, wobec przewodów jezdnych przeznaczonych do dużych prędkości jazdy powinno się wymagać odpowiednio wysokiej odporności na ścieranie, odporności cieplnej, czy odporności na pełzanie, a więc zespołu własności prowadzących do uzyskania wyższego współczynnika bezpieczeństwa konstrukcji sieci. Wobec możliwego zastosowania przewodów jezdnych w niskonapięciowych systemach zasilania trakcji, konieczne jest jednocześnie zapewnienie materiału o jak najwyższej przewodności elektrycznej.

Zespołu tych własności nie daje się na ogół uzyskać z miedzi elektrolitycznej w gat. ETP, z której z uwagi na potrzebę wysokiej przewodności elektrycznej produkuje się tradycyjne przewody jezdne. Osiągana wytrzymałość na rozciąganie tej klasy przewodów jest niewystarczająca w przypadku sieci o wysokiej obciążalności prądowej, w których wymaga się nie tylko elementów przewodzących o wysokiej przewodności, ale także o wyższym poziomie własności wytrzymałościowych, większej odporności cieplnej, reologicznej oraz większej odporności na ścieranie.

Przewody jezdne wykonane z miedzi elektrolitycznej posiadają niską wytrzymałość na rozciąganie w podwyższonej temperaturze. Prace badawcze zmierzają więc do tego, aby zaprojektować odpowiednie materiały, które pozwolą uzyskać wymagany poziom własności eksploatacyjnych przewodu, najlepiej bez obniżania jego przewodności elektrycznej [2].

Materiały przewodowe na bazie miedzi do zastosowań trakcyjnych

Dla nowoczesnych wysokoobciążalnych mechanicznie oraz prądowo sieci trakcyjnych, gdzie występują duże prędkości jazdy oraz wysoki pobór mocy, konieczne jest postawienie nowych, bardziej rygorystycznych wymagań dotyczących przede wszystkim zwiększonej odporności na narażenia cieplne, podwyższonej odporności na ścieranie oraz pełzanie, przy zachowaniu wysokiej przewodności elektrycznej.

W metalu czystym, jakim jest miedź elektrolityczna, nie można podwyższyć jego odporności cieplnej. Odkształcenie plastyczne czystego metalu na drodze umocnienia w procesie przeróbki plastycznej dodatkowo obniża temperaturę rekrystalizacji. W związku z tym, powszechnie stosowane zabiegi metalurgiczne polegające na dodawaniu określonych pierwiastków do miedzi, mają w efekcie znacząco podwyższyć własności mechaniczne, a także zwiększyć odporność cieplną tak powstałego stopu.

W realiach polskich, gdzie mamy do czynienia z zasilaniem trakcji elektrycznej napięciem stałym, materiał na elementy przewodzące musi charakteryzować się jak najwyższą przewodnością elektryczną. Istnieje wiele rozwiązań materiałowych polegających na dodatku pierwiastków do miedzi, tworzących z nią stopy utwardzalne oraz nieutwardzalne wydzieleniowo, z których można produkować przewody jezdne.

Wśród pierwiastków stopowych do miedzi należy wymienić srebro, magnez, cynę, kadm, cyrkon, chrom, tellur, fosfor, żelazo, cynk, ołów, beryl, kobalt, nikiel, krzem. Jednak nie wszystkie z wymienionych gatunków stopów nadają się do każdego typu sieci trakcyjnej. Specyfika lokalnych rozwiązań konstrukcyjnych w zakresie systemu zasilania trakcji, projektowanej dopuszczalnej prędkości jazdy, charakteru obciążenia, ilości pobieranej mocy z sieci, czy też wreszcie rangi danej linii sprawia, że wybór materiału na elementy przewodzące sieci trakcyjnej nie jest prosty.

W liniach kolejowych bardzo dużej prędkości jazdy pojazdów szynowych, rzędu 350 - 400 km/h, a więc zasilanych prądem przemiennym o wysokim napięciu, mniejsze znaczenie odgrywa kwestia wysokiej przewodności elektrycznej elementów górnej sieci trakcyjnej. Wysokie napięcie zasilania trakcji pozwala na zastosowanie lokomotyw z silnikami o mocy 10 - 12 MW, bez konieczności poboru z sieci prądu o bardzo dużym natężeniu. Ze względów bezpieczeństwa, w celu zapewnienia odpowiednich parametrów konstrukcyjnych, większą uwagę przywiązuje się do wysokich własności mechanicznych materiałów, z których wykonuje się przewody jezdne, liny nośne, itp. Obniżenie przewodności elektrycznej materiałów kosztem ich wytrzymałości na rozciąganie jest niekiedy uzasadnione ekonomicznie. Takimi stopami, o bardzo wysokich własnościach mechanicznych, lecz o obniżonej przewodności elektrycznej, są m.in. stopy: CuMg0,5; CuMg0,7; CuSn0,2; CuBe1,7; CuCd1,0.

Interesującą grupą stopów są te o wysokiej przewodności elektrycznej i dodatkowo o wysokiej odporności na działanie podwyższonej temperatury, ponieważ charakter pracy przewodu jezdnego, cykliczne, krótkotrwałe narażenia termiczne pochodzące od pracy tarcia, przepływu prądu elektrycznego, wyładowań łukowych w pełni uzasadniają takie cechy materiałowe. Do tej grupy stopów należą m.in. CuAg0,10; CuFe2P; CuCrZr; CuZr; CuCo2Be. Ta grupa stopów może znaleźć zastosowanie w sieciach trakcyjnych o niższym napięciu zasilania.

Dodatek nawet niewielkiej ilości pierwiastków stopowych z jednej strony wpływa korzystnie na poziom własności mechanicznych, z drugiej zaś powoduje obniżenie przewodności elektrycznej, co w przypadku przewodów jezdnych jest sprawą kluczową, ponieważ wysoka przewodność elektryczna minimalizuje straty przesyłu energii zasilania trakcji elektrycznej i dlatego konieczne jest umiejętne wypośrodkowanie cech materiałowych, aby uzyskać najlepszy efekt końcowy. Istnieje wiele opracowań dotyczących badań wpływu dodatku pierwiastków stopowych do miedzi rzutujących na podwyższenie temperatury rekrystalizacji stopu przy zachowaniu wysokich parametrów elektrycznych [4 - 6]. Przykładami stopów o parametrach zbliżonych do wymaganych przez użytkowników trakcji mogą być: CW013A; CW127C; CW128C; CW129C; C14300; C15000; C15500; C12700; C13000; C14700; C14500; C18700 o podwyższonej temperaturze rekrystalizacji, wysokich własnościach wytrzymałościowych i przewodności elektrycznej powyżej 90% IACS.

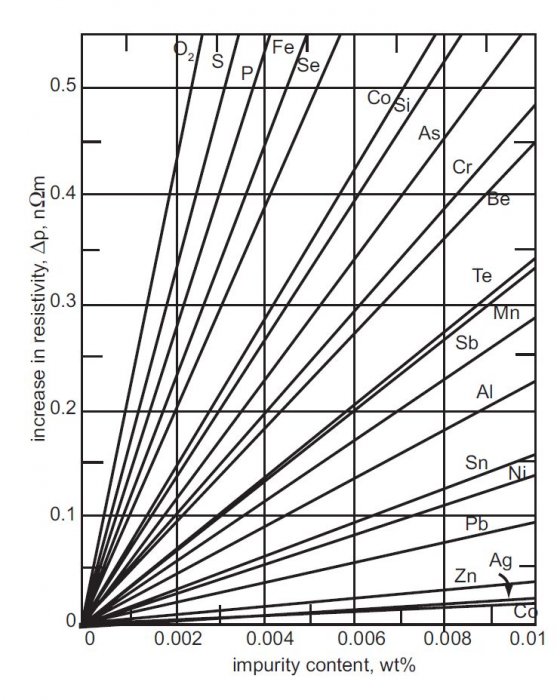

O tym, jak bardzo istotny jest wpływ danego pierwiastka stopowego do miedzi oraz jego ilość na zmianę przewodności elektrycznej, świadczy wykres na rysunku 2. [3]. Znaczący wzrost oporności elektrycznej występuje szczególnie w przypadku takich pierwiastków jak: S, P, Fe, Si, As, Al, Sn, Ti i to już przy zawartości poniżej 0,1% wagi. Jest jednak grupa pierwiastków, których dodatek do miedzi w niewielkiej ilości, do ok. 0,1% wagi, nieznacznie tylko podnosi oporność elektryczną takiego stopu. Do pierwiastków tych należą m.in. Te, Ag, Zn, Pb.

Przeprowadzona analiza zagadnienia wpływu prędkości jazdy pojazdów szynowych (również na dynamikę pracy układu pantograf – przewód jezdny) oraz wpływu przewożonych mas towarowych na obciążalność prądową sieci trakcyjnej, doprowadziła do sformułowania szeregu wymagań, jakie powinien spełniać materiał na przewody jezdne przeznaczone do tych sieci.

Uzyskanie całego zespołu wymaganych własności (mechanicznych, cieplnych, użytkowych) przewodu jezdnego, umożliwiających jego stosowanie w sieciach trakcyjnych przeznaczonych do dużych prędkości jazdy pociągów o wysokiej obciążalności prądowej oraz mechanicznej musi, w realiach polskiego systemu zasilania trakcji prądem stałym (3 kV), uwzględniać bardzo wysoką przewodność elektryczną takiego materiału. Wymagania eksploatacyjne stawiane przewodom jezdnym definiowane są:

- wysoką wytrzymałością na rozciąganie,

- odpowiednią plastycznością wykazywaną w próbie rozciągania i w testach technologicznych na skręcanie, przeginanie i nawijanie,

- wysoką odpornością na ścieranie,

- podwyższoną wartością temperatury rekrystalizacji,

- podwyższoną odpornością reologiczną,

- wysoką przewodnością elektryczną, zbliżoną do przewodności miedzi elektrolitycznej.

Wymagania te są ściśle określone w normach krajowych, a także w odpowiednich normach zagranicznych.

Akademia Górniczo-Hutnicza aktywnie uczestniczy w pracach mających na celu modernizację polskiego systemu kolei. Na Wydziale Metali Nieżelaznych AGH od lat prowadzone są intensywne badania w obszarze nowoczesnych rozwiązań materiałowych oraz konstrukcyjnych sieci trakcyjnych obejmujące m.in. przewody jezdne, liny nośne, a także elementy osprzętu sieciowego, pozwalające na zastosowanie ich w modernizowanym i budowanym od podstaw systemie krajowych wysokoobciążalnych mechanicznie oraz prądowo sieci trakcyjnych.

Wieloletnia współpraca Wydziału Metali Nieżelaznych AGH z Centrum Naukowo-Technicznym Kolejnictwa, a także TELE-FONIKĄ Kable Sp. z o.o. S.K.A., głównym krajowym producentem elementów nośno-przewodzących sieci trakcyjnej zaowocowały opracowaniem technologii wytwarzania i wdrożeniem do produkcji m.in. przewodów jezdnych miedzi z dodatkiem srebra typu DjpS100 (AC-100) oraz DjpS150 (AC-150) w gat. CuAg0,10.

Wyniki badań obejmujących charakterystyki materiałowe i eksploatacyjne przewodów jezdnych oraz lin nośnych, a także nowej generacji elementów wysoko przewodzącego osprzętu sieciowego, powstałego we współpracy AGH ze szczecińską Firmą Produkcyjną KUCA, zostaną przedstawione w kolejnej części artykułu.

Zaprezentowana zostanie również aplikacja, a więc zastosowanie opracowanych rozwiązań materiałowych w nowo projektowanych konstrukcjach sieci trakcyjnych o zwiększonej obciążalności mechanicznej i prądowej przeznaczonych do dużej prędkości jazdy. Nowe typy sieci trakcyjnych, będące efektem wieloletnich prac dofinansowanych przez MNiSW w ramach projektów celowych, prowadzonych przy współudziale Wydzialu Metali Nieżelaznych AGH, Zakładu Trakcji Elektrycznej Politechniki Warszawskiej, CNTK, CBPBBK Kolprojekt, TELE-FONIKI Kable Sp. z o.o. S.K.A., F.P. KUCA oraz PKP PLK SA, wybudowane na podstawie nowoczesnych rozwiązań materiałowych, po okresie próbnej eksploatacji uzyskały obecnie dopuszczenie Urzędu Transportu Kolejowego (UTK) do zastosowania w polskich liniach kolejowych.

Literatura

- K. Bauer, F. Kießling, R. Seifert, Einfluß der Konstruktionsparameter auf die Befahrung einer Oberleitung fur hohe Geschwindigkeiten – Theorie und Versuch, Elektrische Bahnen, nr 87, 269-279, 10/1989.

- A. Kawecki, Dobór cech materiałowych przewodów jezdnych przeznaczonych do szybkich pojazdów szynowych, Praca doktorska, AGH, Kraków, 2006.

- J. Günter, Copper, Its Trade, Manufacture, Use and Environmental Status, ASM International, International Copper Association, Ltd., USA 1999.

- S. Nowak, A. Pasierb, Z. Rdzawski, R. Sajdak, Wpływ domieszek na temperaturę rekrystalizacji miedzi, Rudy i Metale Nieżelazne, R. 18: 1973, nr 5, s. 240-243.

- H. I. Choi, K. Y. Lee, S. I. Kwun, Fabrication of high strenght and high conductivity copper alloys by rod milling, Journal of Materials Science Letters 16 (1997) 1600-1602.

- S. V.Shevchenko, I. M.Neklyudov, A. T. Lopata, V. N. Voevodin, V. I. Sytin, Influence of microadditions of Yttrium on the structure, mechanical properties and conductivity of copper, Material Science, Vol. 36, No.6, 2000.

- S. Murphy, C. J. Ball, The recrystallization of tough-pitch copper, The institute of metals, 1972, Vol.100, 225-232.

- DIN 17666:1983 Niedriglegierte Kupfer-Knetlegierungen. Zusammensetzung.

- PN-EN 50149:2002 Zastosowania kolejowe. Urządzenia stacjonarne. Trakcja elektryczna. Profilowane druty jezdne z miedzi i jej stopów.

- PN-K-92020 Elementy sieci tramwajowej i trolejbusowej. Terminologia.

- PN-EN 50206-1 Zastosowania kolejowe. Tabor. Pantografy. Charakterystyki i badania. Część 1: Pantografy pojazdów linii głównej.

- PN-64 E-90090:1964 Przewody jezdne miedziane.

- ZN-KFK-019:2000 Przewody jezdne z miedzi srebrowej.

- M. Auguściuk, E. Dziedzic, M. Kaniewski, A. Kawecki, P. Kiesiewicz, T. Knych, M. Kuca, P. Kwaśniewski, T. Maciołek, W. Majewski, A. Mamala, L. Mierzejewski, A. Rojek, K. Woźniak, K. Zasadziński, Nowa generacja wysokoobciążalnych sieci trakcyjnych. YC120-2CS150 i YC150-2CS150 (1) Założenia techniczno-konstrukcyjne, Technika Transportu Szynowego, nr 1-2, 2007, s. 56-63.